المعرفة القاعدة

استكشف الاستفسارات الشائعة حول راتنج البوليستر

خلال SMC/BMC عملية التشكيل بالضغط، من الضروري التحكم في ثلاثة عوامل رئيسية: درجة حرارة التشكيل، وضغط التشكيل، ووقت التشكيل.

1. التحكم في درجة حرارة القوالب

تشير درجة حرارة القالب إلى درجة حرارة القالب أثناء التشكيل بالضغط. تحدد هذه المعلمة ظروف نقل الحرارة من القالب إلى المادة في التجويف، مما يؤثر بشكل كبير على عمليات ذوبان المادة وتدفقها ومعالجتها.

تكون التغيرات في درجة الحرارة أثناء عملية قولبة SMC/MC معقدة. نظرًا لأن البلاستيك موصلات ضعيفة للحرارة، فهناك فرق كبير في درجة الحرارة بين قلب المادة وحوافها في المراحل الأولى من التشكيل. وينتج عن ذلك تفاعلات المعالجة والربط المتقاطع التي تبدأ في أوقات مختلفة في الطبقات الداخلية والخارجية للمادة.

الطبقة الخارجية من المادة، التي تتلقى الحرارة في وقت مبكر، تعالج أولاً وتشكل قشرة صلبة. عندما تعالج الطبقة الداخلية في وقت لاحق وتتقلص، فإنها تكون مقيدة بالطبقة الخارجية المتصلبة، مما يتسبب في إجهاد انضغاطي متبقي على السطح وإجهاد شد متبقي في الطبقة الداخلية. يمكن أن تؤدي هذه الضغوط المتبقية إلى الالتواء والتشقق وانخفاض قوة المنتج. ولذلك، فإن تقليل الفرق في درجة الحرارة داخل المادة والتخلص من المعالجة غير المتساوية أمران ضروريان لإنتاج منتجات عالية الجودة.

تعتمد درجة حرارة التشكيل لمواد SMC/BMC على درجة حرارة الذروة الطاردة للحرارة ومعدل المعالجة لنظام المعالجة. وعادةً ما يتم ضبطها أقل قليلاً من درجة حرارة الذروة، وعادةً ما تكون بين 135-170°Cوتحديدها من خلال التجربة.

- أنظمة المعالجة السريعة: استخدم الطرف الأدنى من نطاق درجة الحرارة.

- أنظمة المعالجة البطيئة: استخدم الطرف الأعلى من نطاق درجة الحرارة.

- منتجات رقيقة الجدران: استخدم الحد الأعلى لنطاق درجة الحرارة.

- منتجات سميكة الجدران سميكة الجدران: استخدم الحد الأدنى من نطاق درجة الحرارة.

ومع ذلك، بالنسبة للمنتجات رقيقة الجدران ذات الجدران الرقيقة ذات العمق الكبير، قد يكون من الضروري خفض درجة الحرارة داخل النطاق لمنع معالجة المواد أثناء التدفق.

يمكن أن يؤدي رفع درجة حرارة التشكيل بشكل مناسب، دون المساس بقوة المنتج ومؤشرات الأداء الأخرى، إلى تقصير دورة التشكيل وتحسين جودة المنتج. ومن ناحية أخرى، يؤدي الانخفاض الشديد في درجة الحرارة إلى ارتفاع اللزوجة وضعف انسيابية المادة المصهورة، وعدم اكتمال الربط المتبادل، وانخفاض قوة المنتج، والمظهر الباهت، ومشاكل مثل الالتصاق والتشوه أثناء إزالة القوالب.

2. التحكم في ضغط القوالب

ضغط القالب، ويعبَّر عنه عادةً بـ شدة ضغط التشكيل (ميجا باسكال)هي نسبة القوة الكلية المطبقة بواسطة المكبس الهيدروليكي إلى المساحة المسقطة للقالب في اتجاه الضغط.

الغرض من ضغط التشكيل في عملية التشكيل بالضغط هو:

- ضمان الإغلاق المحكم للقالب.

- قم بضغط المادة.

- تسهيل تدفق الذوبان وموازنة الضغط من المواد المتطايرة منخفضة الوزن الجزيئي في التجويف.

تتطلب المواد ذات قابلية الانضغاط العالية طاقة أكبر للتكثيف، ومن ثم تتطلب ضغوط صب أعلى. على سبيل المثال:

- مركبات التشكيل السائبة (BMC): تتطلب ضغطًا أعلى مقارنة بـ مركبات قولبة الألواح (SMC).

- الأشكال المعقدة أو المنتجات الكبيرة أو رقيقة الجدران أو العميقة: تتطلب ضغطًا أعلى للتغلب على مقاومة تدفق أكبر.

تعمل درجات حرارة الصب المرتفعة على تسريع تفاعل الربط المتبادل، مما يزيد من لزوجة المادة المنصهرة، مما يستلزم ضغوط صب أعلى لضمان ملء التجويف.

في حين أن ضغط التشكيل العالي يمكن أن يزيد من كثافة المنتج، ويقلل من انكماش التشكيل، ويزيل العيوب مثل التورم أو الجيوب الهوائية، فإن الضغط المفرط قد يؤدي إلى زيادة كثافة المنتج:

- تقليل عمر العفن.

- زيادة استهلاك الطاقة للمكبس الهيدروليكي.

- تسبب الضغوط المتبقية في المنتج.

لتجنب ضغوط الصب المرتفعة للغاية عند معالجة اللدائن المتصلدة بالحرارة، غالبًا ما يتم استخدام تقنيات مثل الضغط المسبق والتسخين المسبق وزيادة درجات حرارة الصب باعتدال. ومع ذلك، يمكن أن تؤدي ظروف التسخين المسبق غير الملائمة (على سبيل المثال، درجة حرارة التسخين المسبق المفرطة أو الوقت المفرط) إلى معالجة جزئية للمادة، مما يقلل من قابلية التدفق ويتطلب في النهاية ضغوط صب أعلى.

3. التحكم في وقت التشكيل

وقت التشكيل، ويسمى أيضًا زمن تثبيت القالب بالضغطيشير إلى المدة التي تتعرض فيها المادة للحرارة والضغط داخل القالب، من لحظة إغلاق القالب بالكامل (أو بعد التنفيس النهائي) إلى لحظة فتح القالب.

وتتمثل الوظيفة الأساسية لوقت التشكيل في ضمان المعالجة الكافية للمادة لتشكيل منتج يتوافق مع تجويف القالب.

المعالجة هي عملية تشكيل بنية شبكية في اللدائن المتصلدة بالحرارة. من من منظور كيميائي، المعالجة هي تطور تفاعل الربط المتقاطع. ومع ذلك، في التصنيع، تعني "المعالجة الكاملة" في التصنيع أن تفاعل الربط المتقاطع قد وصل إلى مستوى مناسب حيث تفي الخصائص الفيزيائية أو الميكانيكية أو غيرها من الخصائص المحددة للمنتج بالمعايير المطلوبة.

- ناقصة المعالجة (معالجة غير كافية): يكون التفاعل غير مكتمل، مما يؤدي إلى ضعف الأداء الميكانيكي، والمظهر الباهت، والالتواء أو التشوه بعد إزالة القوالب.

- المعالجة الزائدة (المعالجة المفرطة): يؤدي وقت التشكيل المطول إلى زيادة الارتباط المتبادل، وزيادة الانكماش، والإجهادات الداخلية بين الراتنج والحشوات، وانخفاض جودة السطح (مثل، السواد، والفقاعات)، وحتى التشقق.

تشمل العوامل التي تؤثر على وقت التشكيل معدل معالجة المادة، وشكل المنتج وسماكة الجدار، وهيكل القالب، ودرجة حرارة التشكيل والضغط، وكذلك ما إذا كان هناك ضغط مسبق أو تسخين مسبق أو تنفيس. ومن بين هذه العوامل, درجة حرارة الصب وسُمك جدار المنتج وظروف التسخين المسبق لها التأثير الأكبر.

- التسخين المسبق المناسب: تسريع تسخين المواد وملء التجويف، مما يقلل من وقت التشكيل.

- درجات حرارة أعلى للقولبة: تقصير وقت التشكيل.

- جدران المنتج أكثر سمكًا: تتطلب وقتاً أطول للقولبة.

عندما يتم تثبيت درجة حرارة وضغط القوالب، يصبح وقت القوالب هو العامل الحاسم الذي يحدد أداء المنتج. يضمن التحكم في وقت الصب بشكل جيد المعالجة المثلى، مما يقلل من العيوب ويعزز الخصائص مثل مقاومة الحرارة والقوة والعزل الكهربائي. ومع ذلك، فإن الإفراط في إطالة وقت الصب يقلل من الإنتاجية، ويزيد من استهلاك الطاقة، وقد يؤدي إلى حدوث عيوب كما هو موضح أعلاه.

يخوت من الألياف الزجاجية قد تواجه مشاكل مختلفة، بما في ذلك التشققات في الوصلات الهيكلية، والتسريبات في الفتحات، وتكوين الفقاعات أو البقع السوداء على سطح السطح، وتقرحات في المناطق غير القابلة للانزلاق، وتسريبات القاع، والخدوش، وتغيرات اللون على سطح الجلكوت. قد تنشأ هذه المشاكل من سهو في التصنيع أو الاستخدام غير السليم، مما يؤدي إلى حالات غير طبيعية في الألياف الزجاجية.

المشكلات الشائعة والحلول

- تغير اللون، والفقاعات، والبقع السوداء على طلاء الجلكت السطحي:

- الأسباب: يمكن أن يؤدي التباين في نسب عامل المعالجة أثناء عمليات الإصلاح أو اختلاف الألوان في الدفعات إلى تغير اللون. قد تتسبب الفقاعات المجهرية المحتبسة والغبار أثناء وضع الطبقات في حدوث فقاعات سطحية أو بقع سوداء.

- الحلول:

- بالنسبة لاختلافات اللون، قم بصنفرة طبقة الجلكوت وأعد وضع طبقة جلكوت مطابقة، ثم قم بالرمل الرطب إلى #1000 وقم بتلميعها.

- بالنسبة للفقاعات/البقع السوداء، قم بحفر المناطق المتضررة، وأعد وضع طلاء جلكوت مطابق، ثم قم بإنهاء الصنفرة والتلميع.

- للحصول على فقاعات أعمق، قم بحفر المنطقة واملأها بالحصيرة المقطعة والراتنج وعالجها ثم أعد وضع الجلكوت والتلميع.

- تشققات في وصلة بدن السفينة وسطح السفينة:

- الأسباب: عادةً ما تتسبب الاصطدامات الصدمية في حدوث تشققات في مفصل المدفع.

- الحلول:

- في حالة الصدمات الطفيفة، قم بإزالة القضيب وإصلاح الألياف الزجاجية باستخدام مادة لاصقة هيكلية ومسامير، ثم قم بتدعيمه.

- بالنسبة للصدمات الأكبر حجماً، استشر وكيلاً للإصلاح الاحترافي.

- تشققات في طلاء الجلكوت بين أجزاء الألياف الزجاجية:

- الأسباب: غالباً ما يحدث التشقق عند التقاء مكونات الألياف الزجاجية بالسطح بسبب التآكل بمرور الوقت.

- الحلول: أزل طبقة الجلكوت الزائدة وقم بتدعيمها بالحصيرة والراتنج، ثم أعد وضع طبقة جلكوت مطابقة وقم بتلميعها.

- تراكم المياه على سطح السفينة:

- الأسباب: يمكن أن يؤدي سوء التصريف من الأسطح غير القابلة للانزلاق أو أسطح الساج إلى تجمع المياه في أماكن محددة.

- الحلول:

- للتجمع الموضعي، أضف منافذ الصرف.

- بالنسبة للمساحات الكبيرة، قم بإعادة تسوية السطح لتحسين الصرف.

- فقاعات الألواح غير القابلة للانزلاق والتشقق عند مفصل الجدار:

- الأسباب: تحدث الفقاعات نتيجة الاستخدام المطول؛ وغالباً ما ينتج التشقق عن سوء التركيب.

- الحلول:

- قم بإزالة واستبدال الألواح غير القابلة للانزلاق ذات الفقاعات مع التأكد من استمرارية النمط.

- بالنسبة للمفاصل المتشققة، قم بحفر المنطقة وإصلاحها وفقاً لذلك.

- التسريبات في فتحات النوافذ الكبيرة:

- الأسباب: يؤدي التشوه الناتج عن الصدمات أو سوء التركيب إلى حدوث تسربات.

- الحلول:

- استبدل النوافذ المشوهة بوحدات جديدة مطابقة لها.

- في حالة التسريبات العامة، قم بإزالة أي زخارف خشبية وأعد غلقها وأعد تركيبها.

- التسريبات في فتحات الكوة:

- الأسباب: غالباً بسبب سوء التركيب.

- الحلول: قم بإزالة الزخرفة الخشبية، وأعد إغلاقها وأعد تركيبها.

- التسريبات في فتحات تركيب المعدات:

- الأسباب: غالبًا ما تنشأ التسريبات عند فتحات المنشآت المختلفة، مثل المحركات أو أنظمة السباكة.

- الحلول: تتطلب هذه الأعمال خبرة احترافية؛ استشر الوكلاء لإجراء الإصلاحات المناسبة.

- التسريبات في فتحات معدات التثبيت:

- الأسباب: يمكن أن يتسبب سوء التركيب في حدوث تسربات كبيرة تؤثر على آلات التثبيت.

- الحلول:

- أعد تركيب معدات التثبيت بأختام مناسبة.

- افحص أنظمة الصرف لضمان انحدار مناسب.

- تسربات طفيفة على سطح بدن السفينة:

- الأسباب: قد يؤدي سوء البناء في قاع الهيكل إلى حدوث تسربات بمرور الوقت، مما يؤدي إلى زيادة وزن القارب وانخفاض سرعته.

- الحلول: ارفع اليخت لإجراء فحص شامل تحت خط الماء.

- التسريبات في فتحات البدن:

- الأسباب: المداخل والمنافذ المتعددة تحت خط المياه معرضة لخطر التسرب بسبب سوء التركيب.

- الحلول: إجراء فحص شامل للبدن تحت خط الماء.

- الخدوش والتشققات الناتجة عن التصادمات العرضية:

- الحلول:

- بالنسبة للخدوش الطفيفة، قم بإزالة طبقة الجلكوت السطحية، واملأها بمعجون الإصلاح، وأعد وضع طبقة الجلكوت وتلميعها.

- بالنسبة للخدوش التي تؤثر على الألياف الزجاجية، قم بإزالة طبقة الجلكوت، واستخدم الحصيرة المفرومة والراتنج لملء الانخفاضات وعلاجها وإنهاءها بطبقة جلكوتية وتلميعها.

- في حالة التشققات الكبيرة الناتجة عن التصادمات، استشر المختصين لأن السلامة قد تتعرض للخطر.

عادةً، عندما يسأل العملاء مندوبي المبيعات عن تاريخ انتهاء صلاحية الألياف الزجاجية، غالبًا ما يتم إخبارهم بأنه ليس لها تاريخ انتهاء صلاحية ويمكن تخزينها إلى أجل غير مسمى. ومع ذلك، فإن هذا يتجاهل عاملاً حاسمًا: يمكن أن تؤثر الرطوبة سلبًا على الألياف الزجاجية، مما يؤثر على قوة منتجات الألياف الزجاجية الناتجة.

تأثير الماء على الألياف الزجاجية

يؤثر الماء على الألياف الزجاجية بطريقتين رئيسيتين:

- الامتزاز: تتميز الألياف الزجاجية بمساحة سطح محددة كبيرة، مما يعني أنها يمكن أن تمتص الماء أكثر من الزجاج التقليدي. هذا الامتصاص السطحي للماء يمكن أن يقلل من خصائص العزل الكهربائي للألياف. بالإضافة إلى ذلك، فإن طبقة الماء على السطح تضعف الرابطة بين الألياف والراتنج، مما يؤثر في النهاية على قوة معالجة الألياف الزجاجية وربما يؤدي إلى معالجة غير كاملة.

- الذوبان: يمكن للماء أن يذيب أكاسيد الفلزات القلوية الموجودة في الألياف الزجاجية، مما يقلل من قوة الألياف. ولذلك، يُنصح بتجفيف الألياف الزجاجية ومنتجاتها المستخدمة في التطبيقات التي ترتفع فيها مستويات الرطوبة قبل الاستخدام.

الطبيعة الاسترطابية للألياف الزجاجية

تشير الرطوبة إلى قدرة الألياف على امتصاص الرطوبة. بالمقارنة مع الألياف الأخرى، تتميز الألياف الزجاجية بخاصية استرطابية منخفضة نسبيًا، وتتأثر في المقام الأول بالامتصاص غير المتساوي للرطوبة في الشقوق السطحية. تتميز الألياف الزجاجية بامتصاص رطوبة أقل بكثير مقارنةً بالألياف العضوية. وكلما زادت الرطوبة في الهواء، كلما زادت الرطوبة في الهواء، زاد امتصاصه للماء. وتتميز الألياف الزجاجية الخالية من القلويات بأقل امتصاص للرطوبة، بينما تمتص الألياف الزجاجية المحتوية على القلويات أكثر. تميل الأقمشة المصنوعة من الألياف الزجاجية إلى امتصاص الرطوبة أكثر من الألياف نفسها، ويتأثر امتصاص الرطوبة في نسيج الألياف الزجاجية بنمط نسجها.

في الأليافrصناعة معالجة الزجاج، تعد مشكلة الانكماش والتشوه موضوعًا متكررًا. ما الذي يسبب هذه الظاهرة؟ هناك آليتان رئيسيتان مسؤولتان عن الانكماش: انكماش المعالجة وانكماش التبريد.

معالجة الانكماش

يحدث انكماش المعالجة على مرحلتين: أثناء عملية المعالجة (قبل إزالة القوالب) وأثناء ما بعد المعالجة (بعد إزالة القوالب).

- تعريف انكماش المعالجة: يشير هذا إلى التغير في حجم الراتنج أثناء عملية المعالجة. إن انكماش المعالجة أمر حتمي، ومن المفضل أن يحدث قبل إزالة تشكيل الجزء.

- انكماش ما بعد المعالجة: بعد إزالة القوالب، تستمر المعالجة الإضافية، مما يؤدي إلى مزيد من الانكماش الذي يمكن أن يسبب عيوبًا في المظهر على سطح القالب. وغالبًا ما يشار إلى ذلك باسم "ما بعد المعالجة"، ولكن التشوه الفعلي ينتج عن هذا الانكماش الإضافي خلال مرحلة ما بعد المعالجة.

للتخفيف من حدة هذه المشكلات، فإن اختيار الراتنجات المناسبة منخفضة الانكماش هو النهج الأكثر فعالية.

القاعدة التقليدية للبوليستر المعالج في درجة حرارة الغرفة هي أن كل 25% من الألياف الزجاجية المعززة بالوزن يكون الانكماش حوالي 1/32 بوصة (1.975 بكسل) لكل قدم طولي. بالمقارنة مع الراتنجات المعززة بالألياف، تميل طبقات الهلام إلى الانكماش أكثر، مما يسبب تشوهًا أكبر على سطح طبقة الهلام. لهذا السبب، يجب أن تكون أي مناطق كبيرة ومسطحة محدبة قليلاً لمنع حدوث مسافات بادئة في الاتجاه المعاكس. قد تعتمد الألواح الصغيرة على انتفاخ يبلغ حوالي 1/4 بوصة (15.875 بكسل) لكل قدم طولي.

انكماش التبريد

ويحدث انكماش التبريد عندما تبرد الطبقات عند درجة حرارة خالية من الإجهاد، وينتج عن الانكماش الحراري، والذي يرتبط بدرجة الحرارة التي يتصلب عندها الراتنج. وكلما زاد الفرق في درجة الحرارة بين درجة الحرارة الخالية من الإجهاد ودرجة حرارة الغرفة، زاد انكماش التبريد.

للتحكم في انكماش التبريد، يجب بذل الجهود لتقليل درجة الحرارة الطاردة للحرارة أثناء معالجة الطبقة. تساعد المعالجة الكاملة للراتنج على تقليل انكماش ما بعد المعالجة إلى الحد الأدنى، مما قد يتطلب رفع درجات الحرارة. كما يمكن أن يؤدي خفض درجة الحرارة الطاردة للحرارة وتجنب درجات الحرارة المرتفعة إلى تقليل انكماش التبريد. لذلك، تعتمد خطة المعالجة المثلى إلى حد كبير على درجة الحرارة الطاردة للحرارة للطبقة ووزن مساحة سطح الراتنج.

يمكن أن تؤدي مشكلة عدم كفاية تشبع الراتينج في حصيرة سطح الألياف الزجاجية إلى عيوب في المعالجة، مما يؤدي إلى انخفاض القوة الكلية ويشكل مخاطر محتملة.

الحلول:

- للمناطق غير المعالجة: إذا لم يكن الراتنج قد عولج بعد، استمر في إضافة الراتنج واستخدم الأسطوانة لضغط الفقاعات ودفعها بعيدًا، مما يضمن تغطية كاملة.

- للمناطق المعالجة بالكامل: إذا كانت الحصيرة قد شفيت تمامًا، قم بصنفرة المناطق التي تكونت فيها الفقاعات، ثم ضع الراتنج على مناطق الخلل لضمان تغلغلها.

- للمناطق شبه المعالجة: يمكنك اختيار إحدى الطريقتين 1 أو 2، أو يمكنك اختيار إزالة المنطقة بأكملها وإعادة التصفيح، حسب ظروف الموقع المحددة.

من المهم ملاحظة أنه إذا كنت سأقوم بتدريس كيفية تشبع حصيرة السطح بشكل صحيح، فقد يرفض العديد من عمال الألياف الزجاجية ذوي الخبرة ذلك باعتباره أمرًا بدائيًا للغاية. وغالبًا ما يعتقدون أن مجرد وضع الراتنج كافٍ. يمكن أن تؤدي هذه العقلية إلى هذه العيوب المحتملة، وفي بعض الحالات، قد يستعجل العمال العملية ويضعون الطبقات اللاحقة قبل الأوان، وهو أمر غير محبذ بشدة.

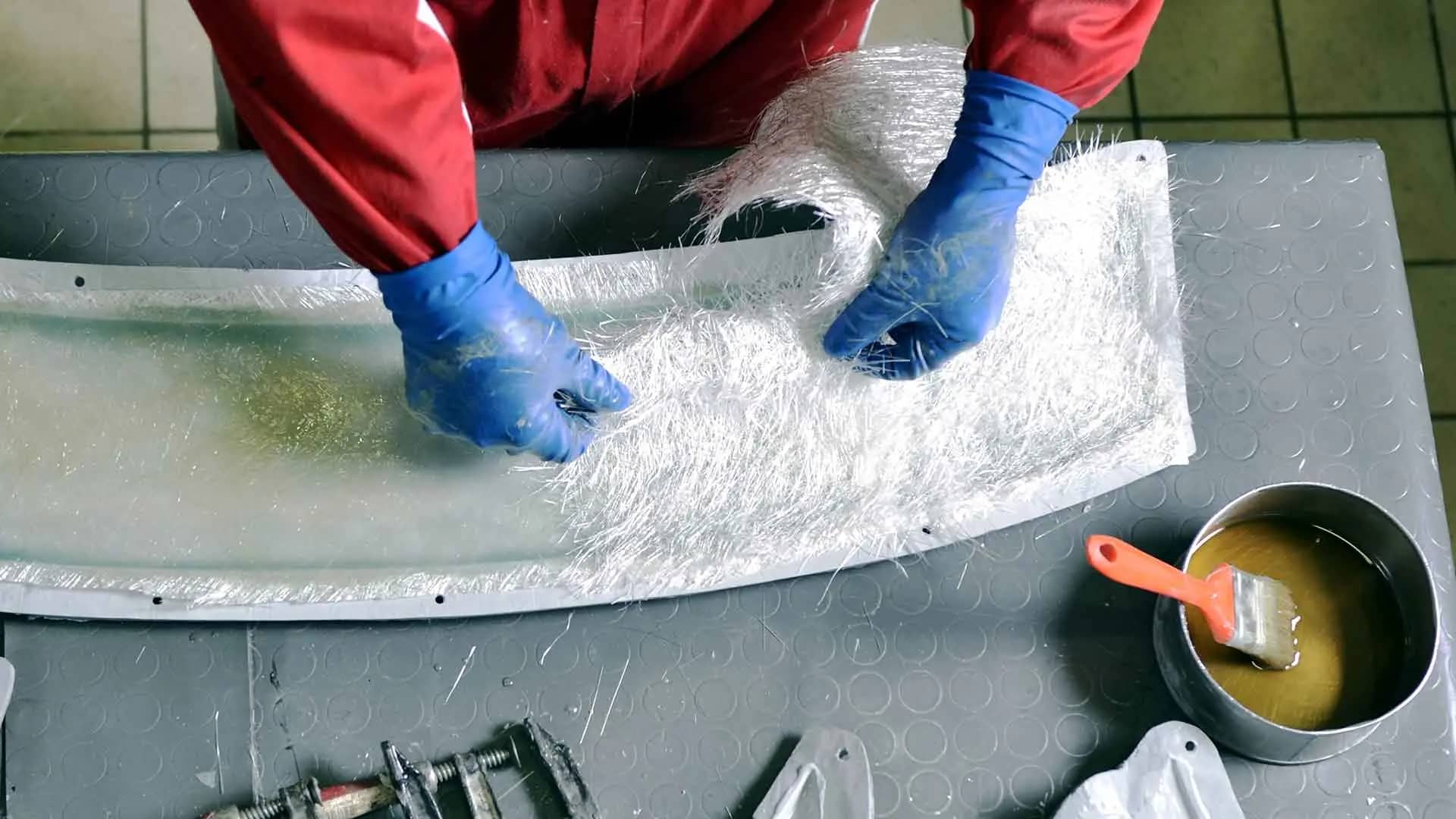

ملاحظات إضافية حول استخدام حصيرة السطح:

احرص على استخدام كمية كافية من الراتنج - يوصى باستخدام ما يزيد عن 80% من الراتنج. ضع الراتنج باستخدام تقنية الفرشاة والدحرجة بدلاً من الفرشاة المسطحة، حيث يساعد ذلك على منع تكون التجاعيد والتموجات.

ميثيل إيثيل كيتون بيروكسيد الميثيل (MEKP) هو عامل معالجة يشيع استخدامه في راتنجات البوليستر غير المشبعة، ومن الممكن بالفعل أن يتجمد في ظروف معينة. ومع ذلك، فإن هذا الحدوث نادر الحدوث ويتطلب عادةً استيفاء شرطين محددين:

- يجب أن تكون درجة الحرارة البيئية أقل من 0 درجة مئوية (32 درجة فهرنهايت).

- محتوى البيروكسيد (على وجه التحديد، كمية بيروكسيد الهيدروجين) في MEKP مرتفع للغاية.

يتم إنتاج MEKP من خلال تفاعل يتضمن الأسيتون وبيروكسيد الهيدروجين في وجود حمض الكبريتيك. وتظهر العديد من متغيرات MEKP الأقل جودة مستويات محتوى مائي تتراوح بين 15% إلى 21%، وذلك لأسباب اقتصادية في المقام الأول. ونظرًا لأن نقطة تجمد بيروكسيد الهيدروجين تبلغ -0.4 درجة مئوية تقريبًا، فإن المحتوى المائي المرتفع مع درجات الحرارة المنخفضة يمكن أن يؤدي إلى إمكانية التجمد أو التكتل.

وعلى النقيض من ذلك، فإن MEKP المستخدم في المعاطف الهلامية أعلى جودة، وعادةً ما يحتوي على أقل من 1% من الماء. وهذا يضمن انخفاض معدلات الثقب وتحسين كفاءة المعالجة، مما يجعل التجمد أو التكتل غير محتمل إلى حد كبير.

إذا تجمد أو تكتل MEKP، فإن أفضل إجراء يمكن اتخاذه هو وضعه في بيئة درجة حرارتها أعلى من 0 درجة مئوية، مما يسمح له بالذوبان بشكل طبيعي. تجنب استخدام الحرارة المباشرة أو استخدامه أثناء تجميده لأن ذلك قد يؤثر على أدائه.

تبييض راتنج إستر الفينيل عند التعرض للماء ناتج في المقام الأول عن عدم كفاية معالجة الطبقة السطحية بسبب قصر فترة ما بعد المعالجة.

يوصى بترك الراتنج يعالج لمدة 15 يومًا قبل استخدامه في بيئة تبلغ درجة حرارتها حوالي 25 درجة مئوية. بالنسبة لمشاريع الحماية من التآكل التي تتم في فصل الشتاء، يُنصح بتمديد وقت التجفيف بشكل مناسب. فقط عندما تتجاوز صلابة الباركول 30 يجب وضع الراتنج قيد التشغيل.

في حالات نادرة، قد يُعزى التبييض إلى عوامل متأصلة في الراتنج نفسه. لحسن الحظ، بمجرد أن يتبخر الماء، يمكن عادةً مسح أي مسحوق أبيض على السطح، كاشفاً عن لون الراتنج الأصلي تحته، مع الحفاظ على صلابة اللمسة النهائية. هذا النوع من التبييض طبيعي عادةً ولا يؤثر على المقاومة الكيميائية للراتنج.

يمكن أن تساعد زيادة نسبة عامل المعالجة (MEKP) أيضًا في التخفيف من حدوث التبييض عند ملامسة الراتنج للماء.

بالنسبة للمتخصصين في صناعة الألياف الزجاجية، عادةً ما يتم تصنيف الراتنجات غير المشبعة إلى نوعين: تلك التي تحتوي على مسرعات وتلك التي لا تحتوي على مسرعات.

- غالبًا ما تُستخدم الراتنجات المزودة بمسرعات في تصنيع المنتجات، كما هو الحال في صناعة الأغلفة الخارجية. يعمل تضمين المُسرِّع على تبسيط العملية، مما يسمح للعملاء بالتركيز في المقام الأول على الجرعات الصحيحة لعامل المعالجة. وبوجه عام، توفر هذه الراتنجات أداءً فائقًا بسبب انخفاض المخاطر المرتبطة بتقصير وقت التخزين.

- عادةً ما تستخدم الراتنجات غير المشبعة بدون معجلات، مثل راتنج 191، لمقاومة التآكل أو عندما يلزم تحديد كمية المواد المضافة بناءً على ظروف بيئية محددة. الهدف من حذف المسرعات هو خفض تكلفة الوحدة للعملاء.

عند اختبار المعجلات، من المهم التأكد من دقة الجرعات. هل تؤثر كمية المعجل على عملية المعالجة عندما تظل كمية عامل المعالجة ثابتة؟

والمنطق مشابه للمنطق الخاص بعوامل المعالجة: ستؤدي الكمية الزائدة من المعجل إلى تسريع المعالجة، في حين أن الكميات غير الكافية يمكن أن تؤدي إلى معالجة غير كاملة أو غير متساوية، خاصةً عند إضافة مواد مالئة أو انخفاض درجات الحرارة. ولذلك، يجب تعديل كل من عوامل المعالجة والمسرعات بناءً على ظروف معينة.

هيدروكسيد الألومنيوم هو مسحوق حشو خامل عديم الرائحة يمكن أن يعزز بشكل كبير من خصائص الراتنجات غير المشبعة عند استخدامه في منتجات الصب. ويمكن إضافته بنسبة تقارب 200% من وزن الراتنج؛ على سبيل المثال، يمكن دمج 200 جرام من الحشو في 100 جرام من الراتنج غير المشبع. وتساعد هذه الإضافة على تقليل الانكماش وتحسين الاستقرار الحراري بشكل ملحوظ، مما يؤدي إلى منتجات مصبوبة أثقل وأكثر ثباتًا. ومع ذلك، قد تؤدي زيادة محتوى المادة المالئة إلى تحديات مثل زيادة صعوبة الصب وانخفاض جودة تشطيب السطح.

من الممكن أن راتينج غير مشبع للشفاء في النهاية حتى لو تم نسيان المروج، ولكن العملية ستكون أبطأ بكثير.

كما قد تتوقع، حتى لو تم علاجه، فإن القوة الناتجة ستكون غير كافية. يمكن أن يحدث نسيان إضافة المروج، على الرغم من أنه ليس شائعًا. على سبيل المثال، بعض أنواع الراتنجات غير المشبعة، مثل النوع 191، لا يمكن معالجتها بشكل صحيح دون إضافة مادة مروجة.

بعد تشكيل المكونات المصنوعة من الألياف الزجاجية، قد لا تظهر أي عيوب، ولكن يمكن أن تظهر فقاعات هواء في طبقة الهلام بعد التسخين إلى 80 درجة مئوية، كما هو موضح في الصورة.

هل يرجع السبب في ذلك إلى عدم كفاية مقاومة طبقة الهلام لدرجات الحرارة أو عوامل أخرى؟

من البديهي أن وجود فقاعات هواء في طبقة الطلاء الهلامي قد لا يكون ملحوظًا في درجة حرارة الغرفة، ولكن يمكن أن تصبح واضحة في ظروف التسخين.

تتمثل إحدى الطرق البسيطة للتحقق من هذه المشكلة في فحص منطقة الطلاء الهلامي حيث تكونت الفقاعات. ابحث عن أي آثار للألياف الزجاجية.

إذا لم تكن هناك علامات من الألياف الزجاجية، فمن المحتمل أن تكون الفقاعات ناتجة عن مشاكل مثل ارتفاع نسبة الرطوبة في الرذاذ أو المقوي مما يؤدي إلى هواء محبوس. إذا كانت هناك انطباعات من الألياف الزجاجية، فقد تكون الفقاعات ناتجة عن إهمال في استخدام الأسطوانة أو عدم كفاية تغطية طبقة الطلاء الهلامية، مما يبرز الحاجة إلى وضع طبقة من الراتنج بعد الطلاء الهلامي.

بالطبع، يمكن أن تتسبب عوامل مثل الطلاء الهلامي الرقيق للغاية ومقاومة درجات الحرارة المنخفضة في حدوث فقاعات، ولكن يجب أن تكون درجة حرارة 80 درجة مئوية آمنة لطلاءات الهلام القياسية، لذلك يمكن استبعاد هذا العامل على الأرجح إذا كانت الفقاعات موضعية.

إن المظهر الجمالي مهم للغاية بالنسبة للعملاء، حيث إن الانطباع الأول عن منتجك المصنوع من الألياف الزجاجية يأتي من مظهر الطلاء الهلامي. لذلك، فإن الالتزام بالإجراءات السليمة أمر بالغ الأهمية.

يحتوي راتنج القوالب ذات الانكماش الصفري عادةً على مستوى عالٍ من مواد الحشو، وتحديدًا المواد المضافة منخفضة الانكماش. هذه المواد المضافة عادةً ما تكون أكثر فعالية من حيث التكلفة مقارنةً بمواد الحشو القائمة على المذيبات.

قد يؤدي وجود مواد الحشو إلى ارتفاع اللزوجة، مما قد يؤثر على قدرة الراتنج على الترطيب والتغلغل بشكل صحيح. ولذلك، من الضروري تقليب الراتنج جيداً ولفه بعناية قبل الاستخدام.

قد يتساءل البعض عما إذا كان بإمكانهم إضافة مواد مالئة خاملة إلى الراتنج نفسه لتقليل الانكماش. وفي حين أن هذا ممكن، إلا أنه من المهم مراعاة لزوجة راتنج القالب وكيف يمكن أن تؤثر الحشوات المضافة على أدائه.

وفي الختام، فإن الجهود التي تبذلها الشركات المصنعة لتحقيق انكماش صفري ناتجة عن اختبارات ومقارنات مكثفة. قد لا يؤدي مجرد تعديل التركيبة بمفردك إلى نفس الفعالية.

أولاً، من الضروري التمييز بين ما إذا كان الطلاء الهلامي الذي يتم رشه هو طلاء هلامي إيبوكسي أو بوليستر طلاء جل.

في صناعة الألياف الزجاجية، يعتبر طلاء هلام البوليستر هو الأكثر استخدامًا، ويشمل طلاءات هلام إستر الفينيل المصبوب من الفينيل إستر، وطلاءات هلام المنتج القياسي، وأنواع مختلفة من الأداء، بما في ذلك طلاءات هلام سهلة الصنفرة وطلاءات هلام جاف بالهواء.

إذن، كيف تختار بين الستايرين والأسيتون؟

بالنسبة لطلاءات الإيبوكسي الهلامية، فإن الأسيتون هو الخيار الأنسب بسبب خصائصه الممتازة في التخفيف، مما يساعد على توفير التكاليف.

ومع ذلك، فإن التركيز في هذه المناقشة ينصب على تخفيف معاطف جل البوليستر. يمكن استخدام كل من الأسيتون والستايرين للتخفيف، ولكن يفضل استخدام الستايرين. ويرجع ذلك إلى أن الستايرين هو المذيب الرئيسي في طبقة الهلام ويمكنه المشاركة في تفاعل الربط المتقاطع، بينما لا يمكن للأسيتون ذلك. بالإضافة إلى ذلك، يمكن أن يؤدي الأسيتون إلى ظهور فقاعات بسبب تطايرها.

هناك خطر محتمل يجب أخذه في الاعتبار. عادةً ما تقوم معظم ورش الألياف الزجاجية بتخزين الأسيتون لتنظيف الراتنج من الأدوات ولكن نادرًا ما تحتفظ بالستايرين في متناول اليد. ونتيجة لذلك، يلجأ العديد من الأشخاص إلى استخدام الأسيتون لتخفيف طلاء الجل، على الرغم من أنه ليس الخيار الأمثل.

في حين أن معاطف جل مصممة للاستخدام بالرش بدون أي إضافات، فمن الضروري الأخذ في الاعتبار أن المشكلة قد تكمن في استخدام حجم فوهة مسدس الرش الخاطئ بدلاً من البحث عن مادة مخففة. يمكن أن يؤدي أي شكل من أشكال التخفيف إلى تغيير التركيبة الأصلية، مما يؤدي إلى أداء أقل من الأداء الأمثل.

إذا كان التخفيف ضرورياً بسبب الظروف، يوصى باستخدام أقل من 5% ستايرين كمخفف بدلاً من الأسيتون.

وبغض النظر عن سبب الالتصاق في القالب، فإن الخطوة الأولى هي فصل الأجزاء الملتصقة بعناية مع تقليل الضرر الذي يلحق بالقالب. ففي النهاية، تمثل قوالب الألياف الزجاجية استثمارًا كبيرًا.

أولاً، تأكد مما إذا كان هذا هو الاستخدام الأول لعامل الإطلاق وتحقق من وجود أي مشاكل سابقة. تنشأ معظم مشاكل إطلاق العفن من استخدام عوامل إطلاق غير متوافقة دون إجراء اختبارات إطلاق مناسبة.

قم بإجراء اختبار شريط لاصق على مناطق القالب التي التصقت لتحديد ما إذا كان الالتصاق ناتجًا عن الاستخدام غير السليم لعامل الإطلاق، خاصةً في المناطق التي يصعب الوصول إليها. بعد ذلك، قم بتقييم ما إذا كانت المشكلة موضعية في منطقة معينة أو إذا كانت المشكلة مستمرة في قالب واحد بعينه.

إذا تأكدت من أن استخدام عامل الإطلاق كان صحيحاً ولم تحدث مشاكل كبيرة سابقاً، فقد يكون الأمر ببساطة أن المنطقة المتأثرة تحتاج إلى استخدام أكثر تكراراً لعامل الإطلاق، مثل الحواف أو المناطق البالية الأخرى.

قد يرتبط حدوث الالتصاق في القوالب المصنوعة من الألياف الزجاجية بالتآكل أو قطع الحواف أو زوايا إزالة القوالب. وتتمثل الخلاصة الرئيسية في اختيار عامل التحرير المناسب؛ فقد يعمل عامل تحرير غير متوافق في إزالة القوالب ولكنه قد لا يوفر نتائج مثالية.