Proceso de moldeo por compresión de SMC/BMC y tres factores clave de control

Durante el SMC/BMC proceso de moldeo por compresión, es esencial controlar tres factores clave: temperatura de moldeo, presión de moldeo y tiempo de moldeo.

1. Control de la temperatura de moldeo

La temperatura de moldeo se refiere a la temperatura del molde durante el moldeo por compresión. Este parámetro determina las condiciones de transferencia de calor del molde al material en la cavidad, lo que influye significativamente en los procesos de fusión, flujo y curado del material.

Los cambios de temperatura durante el proceso de moldeo de SMC/BMC son complejos. Dado que los plásticos son malos conductores del calor, existe una diferencia de temperatura significativa entre el núcleo y los bordes del material en las primeras fases del moldeo. Esto provoca que las reacciones de curado y reticulación comiencen en momentos diferentes en las capas interior y exterior del material.

La capa exterior del material, que recibe antes el calor, se endurece primero y forma una cáscara dura. Cuando la capa interior se cura más tarde y se contrae, se ve constreñida por la capa exterior endurecida, lo que provoca una tensión residual de compresión en la superficie y una tensión residual de tracción en la capa interior. Estas tensiones residuales pueden provocar alabeos, grietas y reducir la resistencia del producto. Por lo tanto, minimizar la diferencia de temperatura dentro del material y eliminar el curado desigual es esencial para fabricar productos de alta calidad.

La temperatura de moldeo de los materiales SMC/BMC depende de la temperatura pico exotérmica y de la velocidad de curado del sistema de curado. Suele fijarse ligeramente por debajo de la temperatura pico, normalmente entre 135-170°Cy determinado mediante la experimentación.

- Sistemas de curado rápido: Utilice el extremo inferior del rango de temperatura.

- Sistemas de curado lento: Utilice el extremo superior de la gama de temperaturas.

- Productos de pared delgada: Utilice el límite superior del rango de temperatura.

- Productos de paredes gruesas: Utilice el límite inferior del rango de temperatura.

Sin embargo, para productos de paredes finas con una profundidad significativa, puede ser necesaria una temperatura más baja dentro de la gama para evitar el endurecimiento del material durante el flujo.

Aumentar la temperatura de moldeo adecuadamente, sin comprometer la resistencia del producto ni otros indicadores de rendimiento, puede acortar el ciclo de moldeo y mejorar la calidad del producto. Por otro lado, una temperatura demasiado baja provoca una alta viscosidad y una mala fluidez del material fundido, una reticulación incompleta, una menor resistencia del producto, un aspecto opaco y problemas como la adherencia y la deformación durante el desmoldeo.

2. Control de la presión de moldeo

La presión de moldeo, normalmente expresada como intensidad de la presión de moldeo (MPa)es la relación entre la fuerza total aplicada por la prensa hidráulica y el área proyectada del molde en la dirección de prensado.

El propósito de la presión de moldeo en el proceso de moldeo por compresión es:

- Asegurar el cierre hermético del molde.

- Compactar el material.

- Facilitan el flujo de la masa fundida y equilibran la presión de los volátiles de bajo peso molecular en la cavidad.

Los materiales con alta compresibilidad requieren más energía para su densificación, por lo que necesitan presiones de moldeo más elevadas. Por ejemplo:

- Compuestos de moldeo a granel (BMC): Requieren una mayor presión en comparación con compuestos de moldeo de láminas (SMC).

- Formas complejas o productos grandes, de paredes finas o profundas: Requieren mayor presión para vencer una mayor resistencia al flujo.

Las altas temperaturas de moldeo aceleran la reacción de reticulación, aumentando la viscosidad del material fundido, lo que requiere mayores presiones de moldeo para garantizar el llenado de la cavidad.

Aunque una presión de moldeo elevada puede aumentar la densidad del producto, reducir la contracción de moldeo y eliminar defectos como el hinchamiento o las bolsas de aire, una presión excesiva puede:

- Reduce la vida del molde.

- Aumentar el consumo de energía de la prensa hidráulica.

- Provocar tensiones residuales en el producto.

Para evitar presiones de moldeo excesivamente altas al procesar plásticos termoestables, a menudo se emplean técnicas como la precompresión, el precalentamiento y el aumento moderado de las temperaturas de moldeo. Sin embargo, unas condiciones de precalentamiento inadecuadas (por ejemplo, una temperatura o un tiempo de precalentamiento excesivos) pueden curar parcialmente el material, reduciendo su fluidez y requiriendo, en última instancia, presiones de moldeo aún mayores.

3. Control del tiempo de moldeo

El tiempo de moldeo, también llamado tiempo de espera de moldeo por compresiónse refiere al tiempo que el material está sometido al calor y a la presión dentro del molde, desde el momento en que el molde se cierra completamente (o después del venteo final) hasta que se abre el molde.

La función principal del tiempo de moldeo es garantizar un curado suficiente del material para formar un producto que se ajuste a la cavidad del molde.

El curado es el proceso de formación de una estructura de red en los plásticos termoestables. Desde un punto de vista químico, el curado es la progresión de la reacción de reticulación. Sin embargo, en la fabricación, "curado completo" significa que la reacción de reticulación ha alcanzado un nivel adecuado en el que las propiedades físicas, mecánicas u otras propiedades especificadas del producto cumplen los estándares deseados.

- Curado insuficiente: La reacción es incompleta, lo que provoca un rendimiento mecánico deficiente, un aspecto opaco y alabeos o deformaciones tras el desmoldeo.

- Sobrecurado (curado excesivo): Un tiempo de moldeo prolongado provoca una reticulación excesiva, un aumento de la contracción, tensiones internas entre la resina y los rellenos, una reducción de la calidad de la superficie (por ejemplo, oscurecimiento, burbujas) e incluso grietas.

Entre los factores que influyen en el tiempo de moldeo se incluyen la velocidad de curado del material, la forma del producto y el grosor de las paredes, la estructura del molde, la temperatura y la presión de moldeo, así como si se realiza precompresión, precalentamiento o ventilación. Entre estos factores, temperatura de moldeo, grosor de la pared del producto y condiciones de precalentamiento tienen el impacto más significativo.

- Precalentamiento adecuado: Acelera el calentamiento del material y el llenado de la cavidad, acortando el tiempo de moldeo.

- Temperaturas de moldeo más elevadas: Acortar el tiempo de moldeo.

- Paredes de producto más gruesas: Requieren mayor tiempo de moldeo.

Cuando la temperatura y la presión de moldeo son fijas, el tiempo de moldeo se convierte en el factor crítico que determina el rendimiento del producto. Un tiempo de moldeo bien controlado garantiza un curado óptimo, reduciendo los defectos y mejorando propiedades como la resistencia al calor, la solidez y el aislamiento eléctrico. Sin embargo, prolongar demasiado el tiempo de moldeo disminuye la productividad, aumenta el consumo de energía y puede provocar defectos como los descritos anteriormente.

Procesamiento típico

Pultrusión

Rejilla pultruida, postes de tienda, varilla sólida, tira plana, tubo cuadrado, tubo redondo hueco.

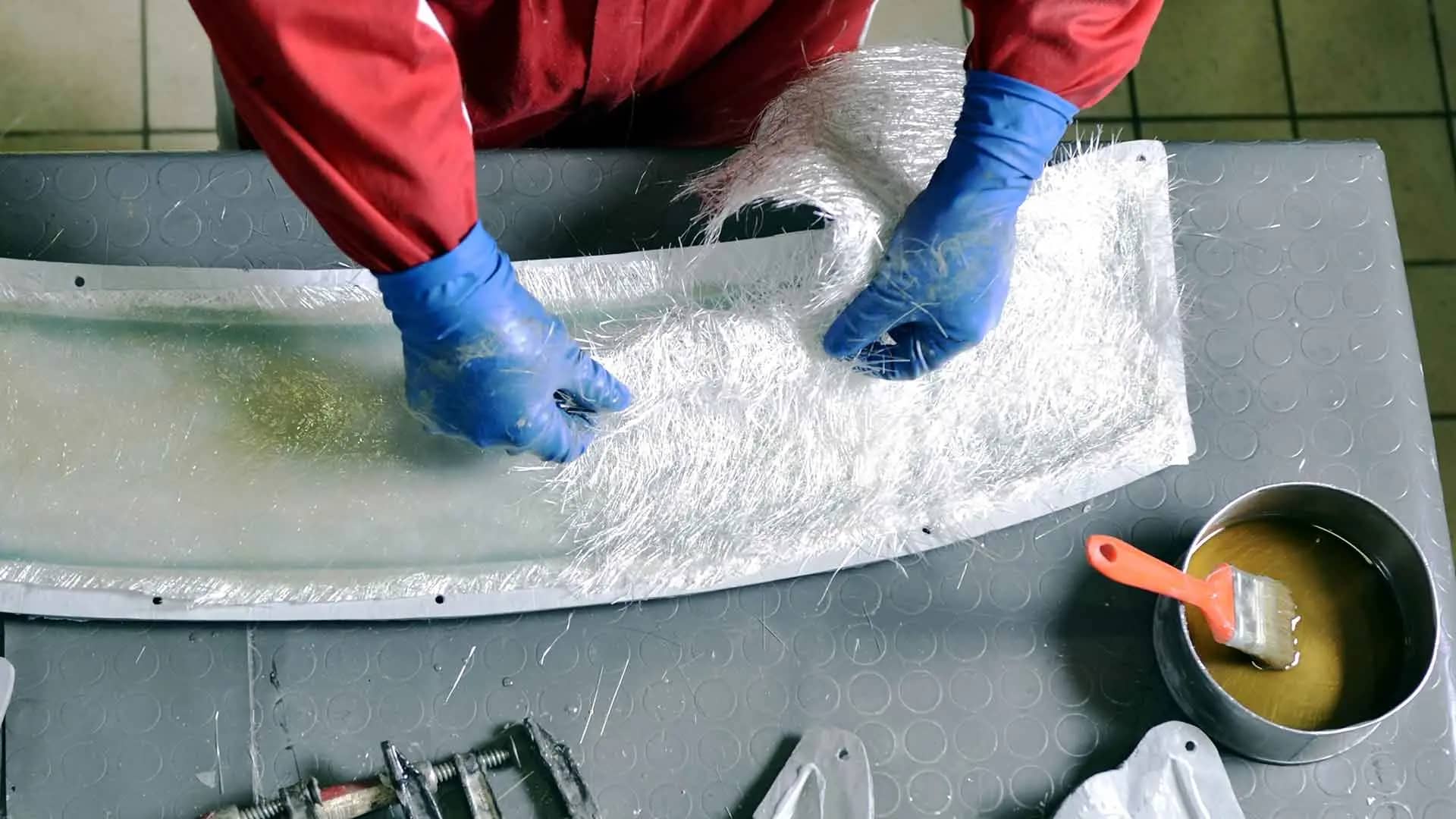

SMC/BMC

Piezas aislantes de FRP (baja tensión), placas de FRP para tanques de agua, aisladores de FRP (alta tensión), artículos sanitarios y autopartes