Conocimiento Base

Explore consultas comunes sobre la resina de poliéster

Durante el SMC/BMC proceso de moldeo por compresión, es esencial controlar tres factores clave: temperatura de moldeo, presión de moldeo y tiempo de moldeo.

1. Control de la temperatura de moldeo

La temperatura de moldeo se refiere a la temperatura del molde durante el moldeo por compresión. Este parámetro determina las condiciones de transferencia de calor del molde al material en la cavidad, lo que influye significativamente en los procesos de fusión, flujo y curado del material.

Los cambios de temperatura durante el proceso de moldeo de SMC/BMC son complejos. Dado que los plásticos son malos conductores del calor, existe una diferencia de temperatura significativa entre el núcleo y los bordes del material en las primeras fases del moldeo. Esto provoca que las reacciones de curado y reticulación comiencen en momentos diferentes en las capas interior y exterior del material.

La capa exterior del material, que recibe antes el calor, se endurece primero y forma una cáscara dura. Cuando la capa interior se cura más tarde y se contrae, se ve constreñida por la capa exterior endurecida, lo que provoca una tensión residual de compresión en la superficie y una tensión residual de tracción en la capa interior. Estas tensiones residuales pueden provocar alabeos, grietas y reducir la resistencia del producto. Por lo tanto, minimizar la diferencia de temperatura dentro del material y eliminar el curado desigual es esencial para fabricar productos de alta calidad.

La temperatura de moldeo de los materiales SMC/BMC depende de la temperatura pico exotérmica y de la velocidad de curado del sistema de curado. Suele fijarse ligeramente por debajo de la temperatura pico, normalmente entre 135-170°Cy determinado mediante la experimentación.

- Sistemas de curado rápido: Utilice el extremo inferior del rango de temperatura.

- Sistemas de curado lento: Utilice el extremo superior de la gama de temperaturas.

- Productos de pared delgada: Utilice el límite superior del rango de temperatura.

- Productos de paredes gruesas: Utilice el límite inferior del rango de temperatura.

Sin embargo, para productos de paredes finas con una profundidad significativa, puede ser necesaria una temperatura más baja dentro de la gama para evitar el endurecimiento del material durante el flujo.

Aumentar la temperatura de moldeo adecuadamente, sin comprometer la resistencia del producto ni otros indicadores de rendimiento, puede acortar el ciclo de moldeo y mejorar la calidad del producto. Por otro lado, una temperatura demasiado baja provoca una alta viscosidad y una mala fluidez del material fundido, una reticulación incompleta, una menor resistencia del producto, un aspecto opaco y problemas como la adherencia y la deformación durante el desmoldeo.

2. Control de la presión de moldeo

La presión de moldeo, normalmente expresada como intensidad de la presión de moldeo (MPa)es la relación entre la fuerza total aplicada por la prensa hidráulica y el área proyectada del molde en la dirección de prensado.

El propósito de la presión de moldeo en el proceso de moldeo por compresión es:

- Asegurar el cierre hermético del molde.

- Compactar el material.

- Facilitan el flujo de la masa fundida y equilibran la presión de los volátiles de bajo peso molecular en la cavidad.

Los materiales con alta compresibilidad requieren más energía para su densificación, por lo que necesitan presiones de moldeo más elevadas. Por ejemplo:

- Compuestos de moldeo a granel (BMC): Requieren una mayor presión en comparación con compuestos de moldeo de láminas (SMC).

- Formas complejas o productos grandes, de paredes finas o profundas: Requieren mayor presión para vencer una mayor resistencia al flujo.

Las altas temperaturas de moldeo aceleran la reacción de reticulación, aumentando la viscosidad del material fundido, lo que requiere mayores presiones de moldeo para garantizar el llenado de la cavidad.

Aunque una presión de moldeo elevada puede aumentar la densidad del producto, reducir la contracción de moldeo y eliminar defectos como el hinchamiento o las bolsas de aire, una presión excesiva puede:

- Reduce la vida del molde.

- Aumentar el consumo de energía de la prensa hidráulica.

- Provocar tensiones residuales en el producto.

Para evitar presiones de moldeo excesivamente altas al procesar plásticos termoestables, a menudo se emplean técnicas como la precompresión, el precalentamiento y el aumento moderado de las temperaturas de moldeo. Sin embargo, unas condiciones de precalentamiento inadecuadas (por ejemplo, una temperatura o un tiempo de precalentamiento excesivos) pueden curar parcialmente el material, reduciendo su fluidez y requiriendo, en última instancia, presiones de moldeo aún mayores.

3. Control del tiempo de moldeo

El tiempo de moldeo, también llamado tiempo de espera de moldeo por compresiónse refiere al tiempo que el material está sometido al calor y a la presión dentro del molde, desde el momento en que el molde se cierra completamente (o después del venteo final) hasta que se abre el molde.

La función principal del tiempo de moldeo es garantizar un curado suficiente del material para formar un producto que se ajuste a la cavidad del molde.

El curado es el proceso de formación de una estructura de red en los plásticos termoestables. Desde un punto de vista químico, el curado es la progresión de la reacción de reticulación. Sin embargo, en la fabricación, "curado completo" significa que la reacción de reticulación ha alcanzado un nivel adecuado en el que las propiedades físicas, mecánicas u otras propiedades especificadas del producto cumplen los estándares deseados.

- Curado insuficiente: La reacción es incompleta, lo que provoca un rendimiento mecánico deficiente, un aspecto opaco y alabeos o deformaciones tras el desmoldeo.

- Sobrecurado (curado excesivo): Un tiempo de moldeo prolongado provoca una reticulación excesiva, un aumento de la contracción, tensiones internas entre la resina y los rellenos, una reducción de la calidad de la superficie (por ejemplo, oscurecimiento, burbujas) e incluso grietas.

Entre los factores que influyen en el tiempo de moldeo se incluyen la velocidad de curado del material, la forma del producto y el grosor de las paredes, la estructura del molde, la temperatura y la presión de moldeo, así como si se realiza precompresión, precalentamiento o ventilación. Entre estos factores, temperatura de moldeo, grosor de la pared del producto y condiciones de precalentamiento tienen el impacto más significativo.

- Precalentamiento adecuado: Acelera el calentamiento del material y el llenado de la cavidad, acortando el tiempo de moldeo.

- Temperaturas de moldeo más elevadas: Acortar el tiempo de moldeo.

- Paredes de producto más gruesas: Requieren mayor tiempo de moldeo.

Cuando la temperatura y la presión de moldeo son fijas, el tiempo de moldeo se convierte en el factor crítico que determina el rendimiento del producto. Un tiempo de moldeo bien controlado garantiza un curado óptimo, reduciendo los defectos y mejorando propiedades como la resistencia al calor, la solidez y el aislamiento eléctrico. Sin embargo, prolongar demasiado el tiempo de moldeo disminuye la productividad, aumenta el consumo de energía y puede provocar defectos como los descritos anteriormente.

Yates de fibra de vidrio puede encontrar varios problemas, incluidas grietas en las juntas estructurales, fugas en las aberturas, formación de burbujas o puntos negros en la superficie de la plataforma, ampollas en las áreas antideslizantes, fugas en el fondo, rayones y cambios de color en la superficie del gelcoat. Estos problemas pueden surgir por descuidos en la fabricación o por un uso inadecuado, provocando condiciones anormales en la fibra de vidrio.

Problemas comunes y soluciones

- Cambio de color, burbujas y puntos negros en la superficie del gelcoat:

- Causas: La variabilidad en las proporciones de agentes de curado durante las reparaciones o las diferencias de color en los lotes pueden provocar decoloración. Las microburbujas y el polvo atrapados durante la aplicación de capas pueden provocar burbujas en la superficie o puntos negros.

- Soluciones:

- Para diferencias de color, lije la capa de gelcoat y vuelva a aplicar un gelcoat del mismo color, luego lije en húmedo hasta obtener #1000 y pula.

- Para burbujas/puntos negros, saque las áreas afectadas, vuelva a aplicar gelcoat correspondiente y termine lijando y puliendo.

- Para obtener burbujas más profundas, excave el área, rellénela con tapete picado y resina, cure y luego vuelva a aplicar gelcoat y pula.

- Grietas en la unión del casco y la cubierta:

- Causas: Las colisiones por impacto suelen provocar grietas en la junta de la borda.

- Soluciones:

- Para impactos menores, retire el riel y repare la fibra de vidrio con adhesivo estructural y pernos, luego refuerce.

- Para impactos mayores, consulte a un distribuidor para una reparación profesional.

- Grietas en Gelcoat entre piezas de fibra de vidrio:

- Causas: El agrietamiento ocurre a menudo donde los componentes de fibra de vidrio se encuentran con la plataforma debido al desgaste con el tiempo.

- Soluciones: Retire el exceso de gelcoat y refuerce con tapete y resina, luego vuelva a aplicar el gelcoat y el esmalte correspondientes.

- Acumulación de agua en la superficie de la cubierta:

- Causas: El drenaje deficiente de las plataformas antideslizantes o de teca puede provocar charcos de agua localizados.

- Soluciones:

- Para encharcamientos localizados, agregue salidas de drenaje.

- Para áreas más grandes, vuelva a nivelar la superficie para un mejor drenaje.

- Burbujas en las tablas antideslizantes y grietas en las juntas de las paredes:

- Causas: Se producen burbujas por el uso prolongado; El agrietamiento a menudo es el resultado de una mala instalación.

- Soluciones:

- Retire y reemplace las tablas antideslizantes con burbujas mientras garantiza que la continuidad del patrón coincida.

- Para juntas agrietadas, saque el área y repare en consecuencia.

- Fugas en aberturas de ventanas grandes:

- Causas: La deformación por impactos o una mala instalación provoca fugas.

- Soluciones:

- Reemplace las ventanas deformadas con nuevas unidades a juego.

- Para fugas generales, retire cualquier moldura de madera, vuelva a sellar y reinstale.

- Fugas en las aberturas de las portillas:

- Causas: A menudo debido a una mala instalación.

- Soluciones: Retire la moldura de madera, vuelva a sellarla y vuelva a instalarla.

- Fugas en las aberturas de instalación de equipos:

- Causas: Las fugas suelen surgir en las aberturas de diversas instalaciones, como motores o sistemas de plomería.

- Soluciones: Estos trabajos requieren experiencia profesional; Consulte a los distribuidores para realizar las reparaciones adecuadas.

- Fugas en las aberturas del equipo de anclaje:

- Causas: Una mala instalación puede provocar fugas importantes que afecten a la maquinaria del anclaje.

- Soluciones:

- Vuelva a instalar el equipo de anclaje con sellos adecuados.

- Verifique los sistemas de drenaje para garantizar la pendiente adecuada.

- Fugas menores en la superficie del casco:

- Causas: Una mala construcción en la parte inferior del casco puede provocar fugas con el tiempo, lo que resulta en un aumento del peso de la embarcación y una reducción de la velocidad.

- Soluciones: Levante el yate para realizar una inspección minuciosa por debajo de la línea de flotación.

- Fugas en las aberturas del casco:

- Causas: Múltiples entradas y salidas debajo de la línea de flotación corren el riesgo de sufrir fugas debido a una mala instalación.

- Soluciones: Lleve a cabo una inspección minuciosa del casco debajo de la línea de flotación.

- Arañazos y grietas por colisiones accidentales:

- Soluciones:

- Para rayones menores, retire el gelcoat de la superficie, rellénelo con masilla reparadora, vuelva a aplicar el gelcoat y pula.

- Para los rayones que afectan la fibra de vidrio, retire el gelcoat, use un tapete picado y resina para rellenar las depresiones, cure y termine con gelcoat y pulido.

- En caso de grietas importantes debidas a colisiones, consulte a profesionales ya que la seguridad puede verse comprometida.

Comúnmente, cuando los clientes preguntan a los representantes de ventas sobre la fecha de vencimiento de la fibra de vidrio, les suelen decir que no tiene fecha de vencimiento y que se puede almacenar indefinidamente. Sin embargo, esto pasa por alto un factor crítico: la humedad puede afectar negativamente a la fibra de vidrio, comprometiendo la resistencia de los productos de fibra de vidrio resultantes.

Impacto del agua en la fibra de vidrio

El agua afecta la fibra de vidrio de dos formas principales:

- Adsorción: La fibra de vidrio tiene una gran superficie específica, lo que significa que puede absorber más agua que el vidrio tradicional. Esta adsorción superficial de agua puede reducir las propiedades de aislamiento eléctrico de las fibras. Además, la película de agua sobre la superficie debilita la unión entre las fibras y la resina, lo que en última instancia afecta la resistencia al curado de la fibra de vidrio y puede provocar un curado incompleto.

- Disolución: El agua puede disolver los óxidos de metales alcalinos presentes en la fibra de vidrio, lo que disminuye la resistencia de las fibras. Por lo tanto, para la fibra de vidrio y sus productos utilizados en aplicaciones donde los niveles de humedad son altos, es recomendable secarlos antes de su uso.

Naturaleza higroscópica de la fibra de vidrio

La higroscopicidad se refiere a la capacidad de las fibras para absorber la humedad. En comparación con otras fibras, la fibra de vidrio tiene una higroscopicidad relativamente baja, afectada principalmente por la adsorción desigual de humedad en las grietas superficiales. La fibra de vidrio tiene una absorción de humedad mucho menor en comparación con las fibras orgánicas. Cuanto mayor es la humedad del aire, más agua absorbe. La fibra de vidrio sin álcalis tiene la menor absorción de humedad, mientras que la fibra de vidrio que contiene álcalis absorbe más. Las telas de fibra de vidrio tienden a absorber más humedad que la propia fibra, y la absorción de humedad de la tela de fibra de vidrio está influenciada por su patrón de tejido.

en la fibraEn la industria de procesamiento de vidrio, el problema de la contracción y la deformación es un tema recurrente. ¿Qué causa este fenómeno? Hay dos mecanismos principales responsables de la contracción: la contracción por curado y la contracción por enfriamiento.

Curado de contracción

La contracción por curado ocurre en dos etapas: durante el proceso de curado (antes del desmolde) y durante el poscurado (después del desmolde).

- Definición de contracción de curado: Esto se refiere al cambio de volumen de la resina durante el proceso de curado. La contracción del curado es inevitable y es preferible que ocurra antes de que se desmolde la pieza.

- Contracción post-curado: Después del desmolde, continúa el curado adicional, lo que provoca una mayor contracción que puede causar defectos de apariencia en la superficie del molde. A esto se le suele denominar “postcurado”, pero la deformación real resulta de esta contracción adicional durante la etapa de poscurado.

Para mitigar estos problemas, el enfoque más eficaz es seleccionar resinas adecuadas de baja contracción.

Una regla general convencional para el poliéster curado a temperatura ambiente es que por cada refuerzo de fibra de vidrio 25% por peso, la contracción es de aproximadamente 1/32 de pulgada (1,975 px) por pie lineal. En comparación con las resinas reforzadas con fibra, los gelcoats tienden a encogerse más, provocando una mayor deformación en la superficie del gelcoat. Por esta razón, cualquier área grande y plana debe ser ligeramente convexa para evitar hendiduras en la dirección opuesta. Los paneles pequeños pueden adoptar un abultamiento de aproximadamente 1/4 de pulgada (15,875 px) por pie lineal.

Contracción por enfriamiento

La contracción por enfriamiento se produce cuando las capas se enfrían a una temperatura libre de tensión, como resultado de la contracción térmica, que está relacionada con la temperatura a la que se endurece la resina. Cuanto mayor sea la diferencia de temperatura entre la temperatura libre de tensiones y la temperatura ambiente, mayor será la contracción por enfriamiento.

Para controlar la contracción por enfriamiento, se deben hacer esfuerzos para reducir la temperatura exotérmica durante el curado de la capa. Curar completamente la resina ayuda a minimizar la contracción posterior al curado, lo que puede requerir un aumento de la temperatura. Reducir la temperatura exotérmica y evitar altas temperaturas también puede reducir la contracción por enfriamiento. Por lo tanto, el plan de curado óptimo depende en gran medida de la temperatura exotérmica de la capa y del peso de la superficie de la resina.

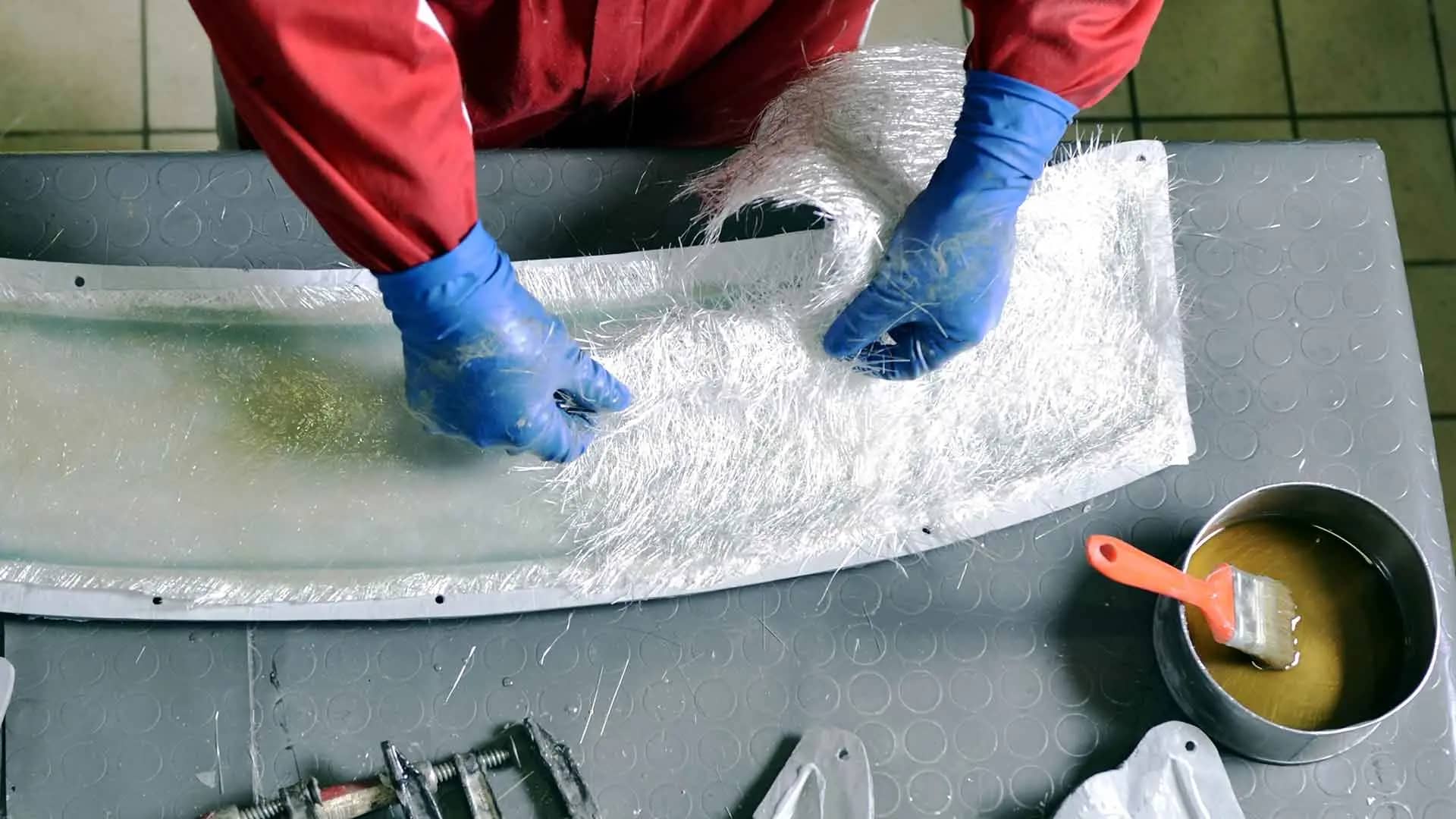

El problema de la saturación insuficiente de resina en la superficie de fibra de vidrio puede provocar defectos de curado, lo que resulta en una disminución de la resistencia general y plantea riesgos potenciales.

Soluciones:

- Para áreas no curadas: Si la resina aún no se ha curado, continúe agregando resina y use un rodillo para compactar y alejar las burbujas, asegurando una cobertura completa.

- Para áreas completamente curadas: Si el tapete se ha curado por completo, lije las áreas donde se formaron burbujas y luego aplique resina en esas áreas defectuosas para asegurar la penetración.

- Para áreas semicuradas: Puede elegir el método 1 o 2, o puede optar por eliminar toda el área y volver a laminar, según las condiciones específicas del sitio.

Es importante tener en cuenta que si tuviera que enseñar cómo saturar adecuadamente la superficie del tapete, muchos trabajadores experimentados en fibra de vidrio podrían descartarlo por considerarlo demasiado elemental. A menudo creen que basta con aplicar resina. Esta mentalidad puede conducir a estos defectos potenciales y, en algunos casos, los trabajadores pueden apresurar el proceso y aplicar capas posteriores prematuramente, lo cual se desaconseja encarecidamente.

Notas adicionales sobre la aplicación del tapete de superficie:

Asegúrese de utilizar suficiente resina; idealmente, se recomienda una saturación superior a 80%. Aplique la resina con una técnica de brocha y rodillo en lugar de una brocha plana, ya que esto ayuda a prevenir la formación de arrugas y ondas.

Peróxido de metil etil cetona (MEKP) es un agente de curado comúnmente utilizado para resinas de poliéster insaturado y, de hecho, es posible que se congele en determinadas condiciones. Sin embargo, esto es poco común y generalmente requiere que se cumplan dos condiciones específicas:

- La temperatura ambiental debe ser inferior a 0°C (32°F).

- El contenido de peróxido (específicamente, la cantidad de peróxido de hidrógeno) en el MEKP es excesivamente alto.

MEKP se produce mediante una reacción que involucra acetona y peróxido de hidrógeno en presencia de ácido sulfúrico. Muchas variantes de MEKP de menor calidad presentan niveles de contenido de agua que van desde 15% hasta 21%, principalmente por razones económicas. Dado que el punto de congelación del peróxido de hidrógeno es de aproximadamente -0,4 °C, un alto contenido de agua combinado con bajas temperaturas puede provocar la posibilidad de congelación o formación de grumos.

Por el contrario, el MEKP utilizado para los gelcoats es de mayor calidad y normalmente contiene menos de 1% de agua. Esto garantiza tasas de poros más bajas y una mayor eficiencia de curado, lo que hace que la congelación o la formación de grumos sean muy poco probables.

Si MEKP se congela o se acumula, el mejor curso de acción es colocarlo en un ambiente con una temperatura superior a 0°C, permitiendo que se descongele naturalmente. Evite aplicar calor directo o utilizarlo congelado, ya que esto podría afectar su rendimiento.

El blanqueamiento de resina de viniléster tras la exposición al agua se debe principalmente al curado insuficiente de la capa superficial debido al corto tiempo de postcurado.

Se recomienda dejar curar la resina durante 15 días antes de ponerla en uso en un ambiente de alrededor de 25°C. Para proyectos de protección contra la corrosión realizados en invierno, se recomienda ampliar adecuadamente el tiempo de secado. Sólo cuando la dureza de barcol supere 30 se debe poner en funcionamiento la resina.

En casos raros, el blanqueamiento puede atribuirse a factores inherentes a la propia resina. Afortunadamente, una vez que el agua se evapora, cualquier polvo blanco de la superficie generalmente se puede limpiar, revelando el color original de la resina debajo y manteniendo un acabado duro. Este tipo de blanqueamiento suele ser normal y no afecta la resistencia química de la resina.

Aumentar la proporción del agente de curado (MEKP) también puede ayudar a mitigar la aparición de blanqueamiento cuando la resina entra en contacto con el agua.

Para los profesionales de la industria de la fibra de vidrio, las resinas insaturadas generalmente se clasifican en dos tipos: las que contienen aceleradores y las que no.

- Las resinas con aceleradores se utilizan a menudo para la fabricación de productos, como por ejemplo para la creación de capas exteriores. La inclusión de un acelerador simplifica el proceso, permitiendo a los clientes centrarse principalmente en la dosificación correcta del agente de curado. Generalmente, estas resinas ofrecen un rendimiento superior debido al riesgo reducido asociado con un tiempo de almacenamiento más corto.

- Las resinas insaturadas sin aceleradores, como la resina 191, generalmente se emplean para resistir la corrosión o cuando es necesario determinar la cantidad de aditivos en función de condiciones ambientales específicas. El objetivo de omitir aceleradores es reducir el costo unitario para los clientes.

Al probar aceleradores, es importante garantizar una dosificación precisa. ¿La cantidad de acelerador afecta el proceso de curado cuando la cantidad de agente de curado permanece constante?

El razonamiento es similar al de los agentes de curado: una cantidad excesiva de acelerador acelerará el curado, mientras que cantidades insuficientes pueden provocar un curado incompleto o desigual, especialmente cuando se añaden rellenos o las temperaturas son bajas. Por lo tanto, tanto los agentes de curado como los aceleradores deben ajustarse en función de circunstancias específicas.

El hidróxido de aluminio es un polvo de relleno inerte e inodoro que puede mejorar significativamente las propiedades de resinas insaturadas cuando se utiliza en productos de fundición. Se puede agregar en una proporción cercana a 200% del peso de la resina; por ejemplo, se pueden incorporar 200 gramos de carga a 100 gramos de resina insaturada. Esta adición ayuda a minimizar la contracción y mejorar notablemente la estabilidad térmica, lo que da como resultado productos fundidos más pesados y sustanciales. Sin embargo, aumentar el contenido de relleno puede generar desafíos como una mayor dificultad al verter y una disminución en la calidad del acabado superficial.

Es posible para resina insaturada eventualmente curar incluso si se olvida el promotor, pero el proceso será significativamente más lento.

Como es de esperar, incluso si cura, la fuerza resultante será inadecuada. Olvidarse de agregar un promotor, aunque no es común, puede ocurrir. Por ejemplo, ciertas resinas insaturadas, como el tipo 191, no están promocionadas y no pueden curarse adecuadamente sin la adición de un promotor.

Después de formar los componentes de fibra de vidrio, es posible que no se observen defectos, pero pueden aparecer burbujas de aire en el gelcoat después de calentarlo a 80 °C, como se muestra en la imagen.

¿Se debe a la insuficiente resistencia a la temperatura del gelcoat u otros factores?

Intuitivamente, la presencia de burbujas de aire en la capa de gelcoat puede no ser perceptible a temperatura ambiente, pero pueden hacerse evidentes en condiciones de calentamiento.

Un método sencillo para investigar este problema es examinar el área del gelcoat donde se formaron las burbujas. Busque cualquier rastro de fibra de vidrio.

Si no hay marcas de fibra de vidrio, es probable que las burbujas se deban a problemas como el alto contenido de humedad en el aerosol o el endurecedor, lo que genera aire atrapado. Si hay impresiones de fibra de vidrio, las burbujas pueden originarse por una aplicación descuidada del rodillo o por una cobertura insuficiente del gelcoat, lo que resalta la necesidad de aplicar una capa de resina después del gelcoat.

Por supuesto, factores como una capa de gel demasiado delgada y la resistencia a bajas temperaturas también pueden causar burbujas, pero 80°C debería ser seguro para las capas de gel estándar, por lo que es probable que este factor pueda descartarse si las burbujas están localizadas.

La estética es muy importante para los clientes, ya que la primera impresión de su producto de fibra de vidrio proviene de la apariencia del gelcoat. Por lo tanto, seguir los procedimientos adecuados es fundamental.

La resina para moldes de contracción cero normalmente contiene un alto nivel de materiales de relleno, específicamente aditivos de baja contracción. Estos aditivos son generalmente más rentables en comparación con las cargas a base de solventes.

La presencia de rellenos puede provocar una mayor viscosidad, lo que puede afectar la capacidad de la resina para humedecerse y penetrar adecuadamente. Por lo tanto, es esencial remover bien la resina y extenderla con cuidado antes de usarla.

Algunos pueden preguntarse si ellos mismos pueden agregar rellenos inertes a la resina para reducir la contracción. Si bien esto es posible, es fundamental considerar la viscosidad de la resina del molde y cómo los rellenos añadidos podrían afectar su rendimiento.

En conclusión, los esfuerzos realizados por los fabricantes para lograr una contracción cero son el resultado de pruebas y comparaciones exhaustivas. Es posible que simplemente ajustar la formulación por su cuenta no produzca la misma eficacia.

En primer lugar, es fundamental distinguir si el gelcoat que se está pulverizando es un gelcoat epoxi o de poliéster. abrigo de gel.

En la industria de la fibra de vidrio, el gelcoat de poliéster es el más utilizado, e incluye gelcoats de molde de éster vinílico, gelcoats de productos estándar y varios tipos de rendimiento, incluidos gelcoats de fácil lijado y gelcoats de secado al aire.

Entonces, ¿cómo se elige entre estireno y acetona?

Para los gelcoats epoxi, la acetona es la opción más adecuada debido a sus excelentes propiedades de dilución, que pueden ayudar a ahorrar costes.

Sin embargo, el foco de esta discusión está en la dilución de gelcoats de poliéster. Se pueden utilizar tanto acetona como estireno para la dilución, pero se prefiere el estireno. Esto se debe a que el estireno es el disolvente principal del gelcoat y puede participar en la reacción de reticulación, mientras que la acetona no. Además, la acetona puede introducir burbujas debido a su volatilidad.

Hay un riesgo potencial a considerar. La mayoría de los talleres de fibra de vidrio suelen tener acetona para limpiar la resina de las herramientas, pero rara vez tienen estireno a mano. Como resultado, muchas personas recurren al uso de acetona para diluir los gelcoats, a pesar de que no es la opción ideal.

Mientras abrigos de gel están formulados para ser aplicados por aspersión sin ningún tipo de aditivos, es fundamental considerar que el problema puede residir en utilizar el tamaño incorrecto de la boquilla de la pistola en lugar de buscar un diluyente. Cualquier forma de dilución puede alterar la formulación original, lo que resulta en un rendimiento inferior al óptimo.

Si es necesaria la dilución debido a las circunstancias, se recomienda utilizar menos de estireno 5% como diluyente en lugar de acetona.

Independientemente de la causa de la adherencia en el molde, el primer paso es separar con cuidado las piezas unidas minimizando el daño al molde. Después de todo, los moldes de fibra de vidrio representan una inversión importante.

Primero, confirme si este es el primer uso del agente desmoldante y verifique si hay problemas anteriores. La mayoría de los problemas de desmoldeo surgen del uso de agentes desmoldantes incompatibles sin realizar pruebas de desmoldeo adecuadas.

Realice una prueba de cinta en las áreas del molde que se han adherido para determinar si la adhesión se debe a una aplicación inadecuada del agente desmoldante, especialmente en áreas de difícil acceso. Luego, evalúe si el problema está localizado en una región específica o si es un problema persistente con un moho en particular.

Si confirma que la aplicación del agente desmoldeante ha sido correcta y que no se han producido problemas importantes anteriormente, puede ser simplemente que el área afectada necesite aplicaciones más frecuentes del agente desmoldante, como bordes u otras áreas desgastadas.

La aparición de adherencia en moldes de fibra de vidrio puede estar relacionada con el desgaste, el corte de bordes o los ángulos de desmoldeo. La conclusión clave es elegir el agente desmoldante adecuado; un agente desmoldante incompatible puede funcionar para desmoldar pero puede no proporcionar resultados óptimos.