Pengetahuan Basis

Jelajahi pertanyaan umum tentang resin poliester

Selama SMC/BMC proses pencetakan kompresi, sangat penting untuk mengontrol tiga faktor utama: suhu pencetakan, tekanan pencetakan, dan waktu pencetakan.

1. Kontrol Suhu Cetakan

Suhu cetakan mengacu ke suhu cetakan selama pencetakan kompresi. Parameter ini menentukan kondisi perpindahan panas dari cetakan ke material di dalam rongga, yang secara signifikan memengaruhi proses peleburan, aliran, dan pengawetan material.

Perubahan suhu selama proses pencetakan SMC/BMC sangat kompleks. Karena plastik merupakan konduktor panas yang buruk, terdapat perbedaan suhu yang signifikan antara inti dan tepi material pada tahap awal pencetakan. Hal ini mengakibatkan reaksi pengawetan dan pengikatan silang dimulai pada waktu yang berbeda pada lapisan dalam dan luar material.

Lapisan luar material, yang menerima panas lebih awal, mengeras terlebih dahulu dan membentuk cangkang yang keras. Saat lapisan dalam mengering kemudian dan menyusut, lapisan ini dibatasi oleh lapisan luar yang mengeras, menyebabkan tegangan tekan sisa pada permukaan dan tegangan tarik sisa pada lapisan dalam. Tegangan sisa ini dapat menyebabkan pembengkokan, keretakan, dan berkurangnya kekuatan produk. Oleh karena itu, meminimalkan perbedaan suhu di dalam material dan menghilangkan pengawetan yang tidak merata sangat penting untuk menghasilkan produk berkualitas tinggi.

Suhu pencetakan bahan SMC/BMC tergantung pada suhu puncak eksotermik dan laju pengawetan sistem pengawetan. Biasanya diatur sedikit di bawah suhu puncak, biasanya antara 135-170°Cdan ditentukan melalui eksperimen.

- Sistem pengawetan cepat: Gunakan ujung bawah kisaran suhu.

- Sistem pengawetan lambat: Gunakan ujung yang lebih tinggi dari kisaran suhu.

- Produk berdinding tipis: Gunakan batas atas kisaran suhu.

- Produk berdinding tebal: Gunakan batas bawah kisaran suhu.

Namun, untuk produk berdinding tipis dengan kedalaman yang signifikan, suhu yang lebih rendah dalam kisaran tersebut mungkin diperlukan untuk mencegah pengawetan material selama pengaliran.

Menaikkan suhu pencetakan dengan tepat, tanpa mengorbankan kekuatan produk dan indikator kinerja lainnya, dapat memperpendek siklus pencetakan dan meningkatkan kualitas produk. Di sisi lain, suhu yang terlalu rendah menghasilkan viskositas tinggi dan kemampuan mengalir yang buruk dari bahan yang meleleh, ikatan silang yang tidak sempurna, kekuatan produk berkurang, penampilan kusam, dan masalah seperti lengket dan deformasi selama proses pencetakan.

2. Kontrol Tekanan Cetakan

Tekanan cetakan, biasanya dinyatakan sebagai intensitas tekanan cetakan (MPa)adalah rasio gaya total yang diterapkan oleh pengepres hidrolik ke area yang diproyeksikan cetakan pada arah pengepresan.

Tujuan tekanan cetakan dalam proses pencetakan kompresi adalah untuk:

- Pastikan cetakan tertutup rapat.

- Memadatkan bahan.

- Memfasilitasi aliran lelehan dan menyeimbangkan tekanan dari volatil dengan berat molekul rendah di dalam rongga.

Bahan dengan kompresibilitas tinggi membutuhkan lebih banyak energi untuk densifikasi, sehingga membutuhkan tekanan pencetakan yang lebih tinggi. Sebagai contoh:

- Senyawa cetakan massal (BMC): Membutuhkan tekanan yang lebih tinggi dibandingkan dengan senyawa cetakan lembaran (SMC).

- Bentuk yang rumit atau produk yang besar, berdinding tipis, atau dalam: Memerlukan tekanan yang lebih tinggi untuk mengatasi hambatan aliran yang lebih besar.

Temperatur cetakan yang tinggi mempercepat reaksi ikatan silang, meningkatkan viskositas bahan cair, yang memerlukan tekanan cetakan yang lebih tinggi untuk memastikan pengisian rongga.

Meskipun tekanan cetakan yang tinggi dapat meningkatkan kepadatan produk, mengurangi penyusutan cetakan, dan menghilangkan cacat seperti pembengkakan atau kantong udara, namun tekanan yang berlebihan dapat terjadi:

- Mengurangi umur jamur.

- Meningkatkan konsumsi daya mesin press hidrolik.

- Menyebabkan tegangan sisa pada produk.

Untuk menghindari tekanan pencetakan yang terlalu tinggi saat memproses plastik termoseting, teknik seperti pra-kompresi, pemanasan awal, dan peningkatan suhu pencetakan secara moderat sering digunakan. Namun, kondisi pemanasan awal yang tidak tepat (misalnya, suhu atau waktu pemanasan awal yang berlebihan) dapat menyembuhkan sebagian material, mengurangi kemampuan mengalir dan pada akhirnya membutuhkan tekanan pencetakan yang lebih tinggi.

3. Kontrol Waktu Pencetakan

Waktu pencetakan, juga disebut waktu penahanan cetakan kompresimengacu pada durasi material terkena panas dan tekanan di dalam cetakan, dari saat cetakan menutup sepenuhnya (atau setelah ventilasi akhir) hingga saat cetakan dibuka.

Fungsi utama dari waktu pencetakan adalah untuk memastikan pengawetan material yang cukup untuk membentuk produk yang sesuai dengan rongga cetakan.

Curing adalah proses pembentukan struktur jaringan pada plastik termoseting. Dari perspektif kimia, curing adalah perkembangan dari reaksi ikatan silang. Namun, dalam manufaktur, "pengawetan lengkap" berarti reaksi pengikatan silang telah mencapai tingkat yang sesuai di mana sifat fisik, mekanis, atau sifat tertentu lainnya dari produk memenuhi standar yang diinginkan.

- Kurang diawetkan (pengawetan yang tidak memadai): Reaksi tidak sempurna, menghasilkan performa mekanis yang buruk, penampilan kusam, dan lengkungan atau perubahan bentuk setelah demolding.

- Over-cured (pengawetan yang berlebihan): Waktu pencetakan yang terlalu lama menyebabkan ikatan silang yang berlebihan, penyusutan yang meningkat, tekanan internal antara resin dan bahan pengisi, kualitas permukaan yang berkurang (misalnya, penggelapan, penggelembungan), dan bahkan keretakan.

Faktor-faktor yang memengaruhi waktu pencetakan termasuk laju pengawetan material, bentuk produk dan ketebalan dinding, struktur cetakan, suhu dan tekanan cetakan, serta apakah pra-kompresi, pemanasan awal, atau ventilasi. Di antara faktor-faktor ini, suhu cetakan, ketebalan dinding produk, dan kondisi pemanasan awal memiliki dampak yang paling signifikan.

- Pemanasan awal yang tepat: Mempercepat pemanasan material dan pengisian rongga, mempersingkat waktu pencetakan.

- Temperatur cetakan yang lebih tinggi: Mempersingkat waktu pencetakan.

- Dinding produk yang lebih tebal: Memerlukan waktu pencetakan yang lebih lama.

Apabila suhu dan tekanan pencetakan ditetapkan, waktu pencetakan menjadi faktor penting yang menentukan performa produk. Waktu pencetakan yang terkendali dengan baik memastikan pengawetan yang optimal, mengurangi cacat, dan meningkatkan sifat-sifat seperti ketahanan panas, kekuatan, dan isolasi listrik. Namun, waktu pencetakan yang terlalu lama akan mengurangi produktivitas, meningkatkan konsumsi energi, dan dapat menyebabkan cacat seperti yang dijelaskan di atas.

Kapal pesiar fiberglass dapat mengalami berbagai permasalahan, antara lain retakan pada sambungan struktur, kebocoran pada bukaan, terbentuknya gelembung atau bintik hitam pada permukaan dek, area anti selip melepuh, kebocoran dasar, goresan, dan perubahan warna pada permukaan gelcoat. Masalah-masalah ini mungkin timbul karena kelalaian manufaktur atau penggunaan yang tidak tepat, yang menyebabkan kondisi abnormal pada fiberglass.

Masalah Umum dan Solusinya

- Perubahan Warna, Gelembung, dan Bintik Hitam pada Permukaan Gelcoat:

- Penyebab: Variabilitas dalam rasio bahan pengawet selama perbaikan atau perbedaan warna dalam batch dapat menyebabkan perubahan warna. Gelembung mikro dan debu yang terperangkap selama pelapisan dapat menyebabkan permukaan menggelembung atau bercak hitam.

- Solusi:

- Untuk perbedaan warna, ampelas lapisan gelcoat dan aplikasikan kembali gelcoat yang cocok, lalu basahi pasir hingga #1000 dan poles.

- Untuk gelembung/bintik hitam, cungkil area yang terkena, aplikasikan kembali gelcoat yang cocok, dan akhiri dengan pengamplasan dan pemolesan.

- Untuk gelembung yang lebih dalam, gali area tersebut, isi dengan alas cincang dan resin, keringkan, lalu aplikasikan kembali gelcoat dan semir.

- Retakan pada Sambungan Lambung dan Dek:

- Penyebab: Benturan benturan biasanya menyebabkan keretakan pada sambungan meriam.

- Solusi:

- Untuk benturan kecil, lepaskan rel dan perbaiki fiberglass dengan perekat dan baut struktural, lalu perkuat.

- Untuk dampak yang lebih besar, konsultasikan dengan dealer untuk perbaikan profesional.

- Retak pada Gelcoat Antar Bagian Fiberglass:

- Penyebab: Retak sering terjadi pada pertemuan komponen fiberglass dengan dek akibat keausan seiring berjalannya waktu.

- Solusi: Hapus gelcoat berlebih dan perkuat dengan matras dan resin, lalu aplikasikan kembali gelcoat dan semir yang sesuai.

- Akumulasi Air di Permukaan Dek:

- Penyebab: Drainase yang buruk dari dek anti selip atau dek jati dapat menyebabkan genangan air di lokasi tertentu.

- Solusi:

- Untuk pengumpulan lokal, tambahkan saluran drainase.

- Untuk area yang lebih luas, perbaiki permukaannya agar drainasenya lebih baik.

- Papan Anti Selip Menggelembung dan Retak pada Sambungan Dinding:

- Penyebab: Gelembung terjadi karena penggunaan jangka panjang; retak sering kali disebabkan oleh pemasangan yang buruk.

- Solusi:

- Lepas dan ganti papan anti selip yang menggelembung sambil memastikan kesinambungan polanya cocok.

- Untuk sambungan yang retak, cungkil area tersebut dan perbaiki.

- Kebocoran pada Bukaan Jendela Besar:

- Penyebab: Perubahan bentuk akibat benturan atau pemasangan yang buruk menyebabkan kebocoran.

- Solusi:

- Ganti jendela yang cacat dengan unit baru yang cocok.

- Untuk kebocoran umum, lepaskan semua trim kayu, tutup kembali, dan pasang kembali.

- Kebocoran di Bukaan Jendela Kapal:

- Penyebab : Seringkali karena instalasi yang buruk.

- Solusi: Lepaskan trim kayu, tutup kembali, dan pasang kembali.

- Kebocoran pada Bukaan Instalasi Peralatan:

- Penyebab: Kebocoran sering terjadi pada bukaan berbagai instalasi, seperti mesin atau sistem perpipaan.

- Solusi: Pekerjaan ini memerlukan keahlian profesional; konsultasikan dengan dealer untuk perbaikan yang tepat.

- Kebocoran pada Bukaan Peralatan Jangkar:

- Penyebab: Pemasangan yang buruk dapat menyebabkan kebocoran besar yang mempengaruhi mesin jangkar.

- Solusi:

- Pasang kembali peralatan jangkar dengan segel yang tepat.

- Periksa sistem drainase untuk memastikan kemiringan yang tepat.

- Kebocoran Kecil di Permukaan Lambung Kapal:

- Penyebab: Konstruksi dasar lambung yang buruk dapat menyebabkan kebocoran seiring berjalannya waktu, yang mengakibatkan bertambahnya bobot kapal dan berkurangnya kecepatan.

- Solusi: Angkat kapal pesiar untuk pemeriksaan menyeluruh di bawah permukaan air.

- Kebocoran di Bukaan Lambung Kapal:

- Penyebab: Beberapa saluran masuk dan saluran keluar di bawah permukaan air berisiko bocor karena pemasangan yang buruk.

- Solusi: Lakukan pemeriksaan menyeluruh terhadap lambung kapal yang berada di bawah permukaan air.

- Goresan dan Retak akibat Tabrakan yang Tidak Disengaja:

- Solusi:

- Untuk goresan kecil, lepaskan gelcoat permukaan, isi dengan dempul perbaikan, aplikasikan kembali gelcoat, dan poles.

- Untuk goresan yang mempengaruhi fiberglass, lepaskan gelcoat, gunakan alas cincang dan resin untuk mengisi cekungan, keringkan, dan selesaikan dengan gelcoat dan pemolesan.

- Untuk retakan yang signifikan akibat benturan, konsultasikan dengan profesional karena keselamatan dapat terganggu.

Umumnya, ketika pelanggan bertanya kepada perwakilan penjualan tentang tanggal kedaluwarsa fiberglass, mereka sering kali diberi tahu bahwa fiberglass tidak memiliki tanggal kedaluwarsa dan dapat disimpan tanpa batas waktu. Namun, hal ini mengabaikan faktor penting: kelembapan dapat berdampak negatif pada fiberglass, sehingga mengurangi kekuatan produk fiberglass yang dihasilkan.

Dampak Air pada Fiberglass

Air mempengaruhi fiberglass dalam dua cara utama:

- Adsorpsi: Fiberglass memiliki luas permukaan spesifik yang besar, sehingga dapat menyerap lebih banyak air dibandingkan kaca tradisional. Adsorpsi permukaan air ini dapat mengurangi sifat isolasi listrik serat. Selain itu, lapisan air pada permukaan melemahkan ikatan antara serat dan resin, yang pada akhirnya mempengaruhi kekuatan pengawetan fiberglass dan berpotensi menyebabkan pengawetan tidak sempurna.

- Pembubaran: Air dapat melarutkan oksida logam alkali yang ada dalam fiberglass, sehingga menurunkan kekuatan serat. Oleh karena itu, untuk fiberglass dan produknya yang digunakan pada aplikasi dengan tingkat kelembapan tinggi, disarankan untuk mengeringkannya sebelum digunakan.

Sifat Higroskopis Fiberglass

Higroskopisitas mengacu pada kemampuan serat untuk menyerap kelembapan. Dibandingkan dengan serat lainnya, fiberglass memiliki higroskopisitas yang relatif rendah, terutama dipengaruhi oleh adsorpsi kelembaban yang tidak merata pada retakan permukaan. Fiberglass memiliki penyerapan air yang jauh lebih rendah dibandingkan serat organik. Semakin tinggi kelembapan udara, semakin banyak air yang diserapnya. Fiberglass bebas alkali memiliki daya serap air paling rendah, sedangkan fiberglass yang mengandung alkali menyerap lebih banyak. Kain fiberglass cenderung lebih banyak menyerap kelembapan dibandingkan seratnya sendiri, dan penyerapan kelembapan pada kain fiberglass dipengaruhi oleh pola tenunnya.

Di dalam seratDalam industri pengolahan kaca, masalah penyusutan dan deformasi merupakan topik yang berulang. Apa yang menyebabkan fenomena ini? Ada dua mekanisme utama yang menyebabkan penyusutan: penyusutan pengawetan dan penyusutan pendinginan.

Menyembuhkan Penyusutan

Penyusutan curing terjadi dalam dua tahap: selama proses curing (sebelum demolding) dan selama post-curing (setelah demolding).

- Definisi Menyembuhkan Penyusutan: Ini mengacu pada perubahan volume resin selama proses pengawetan. Menyembuhkan penyusutan tidak bisa dihindari, dan sebaiknya terjadi sebelum bagian tersebut dibongkar.

- Penyusutan Pasca Perawatan: Setelah pembongkaran, proses pengawetan tambahan dilanjutkan, yang menyebabkan penyusutan lebih lanjut yang dapat menyebabkan cacat tampilan pada permukaan cetakan. Hal ini sering disebut sebagai “pasca-pengeringan,” namun deformasi sebenarnya dihasilkan dari penyusutan tambahan selama tahap pasca-pengeringan.

Untuk mengatasi masalah ini, memilih resin dengan penyusutan rendah yang sesuai adalah pendekatan yang paling efektif.

Aturan praktis konvensional untuk poliester yang diawetkan pada suhu ruangan adalah bahwa untuk setiap tulangan fiberglass 25% menurut beratnya, penyusutannya kira-kira 1/32 inci (1,975 piksel) per kaki linier. Dibandingkan dengan resin yang diperkuat serat, lapisan gel cenderung lebih menyusut, menyebabkan lengkungan yang lebih besar pada permukaan lapisan gel. Oleh karena itu, area datar yang luas harus dibuat sedikit cembung untuk mencegah lekukan ke arah yang berlawanan. Panel kecil mungkin memiliki tonjolan sekitar 1/4 inci (15,875 piksel) per kaki linier.

Penyusutan Pendinginan

Penyusutan pendinginan terjadi saat lapisan mendingin pada suhu bebas tegangan, akibat kontraksi termal, yang berhubungan dengan suhu saat resin mengeras. Semakin besar perbedaan suhu antara suhu bebas stres dan suhu ruangan, maka penyusutan pendinginan yang terjadi akan semakin besar.

Untuk mengendalikan penyusutan pendinginan, upaya harus dilakukan untuk mengurangi suhu eksotermik selama proses pengawetan lapisan. Menyembuhkan resin sepenuhnya membantu meminimalkan penyusutan pasca-pengeringan, yang mungkin memerlukan peningkatan suhu. Menurunkan suhu eksotermik dan menghindari suhu tinggi juga dapat mengurangi penyusutan pendinginan. Oleh karena itu, rencana pengawetan yang optimal sangat bergantung pada suhu eksotermik lapisan dan berat luas permukaan resin.

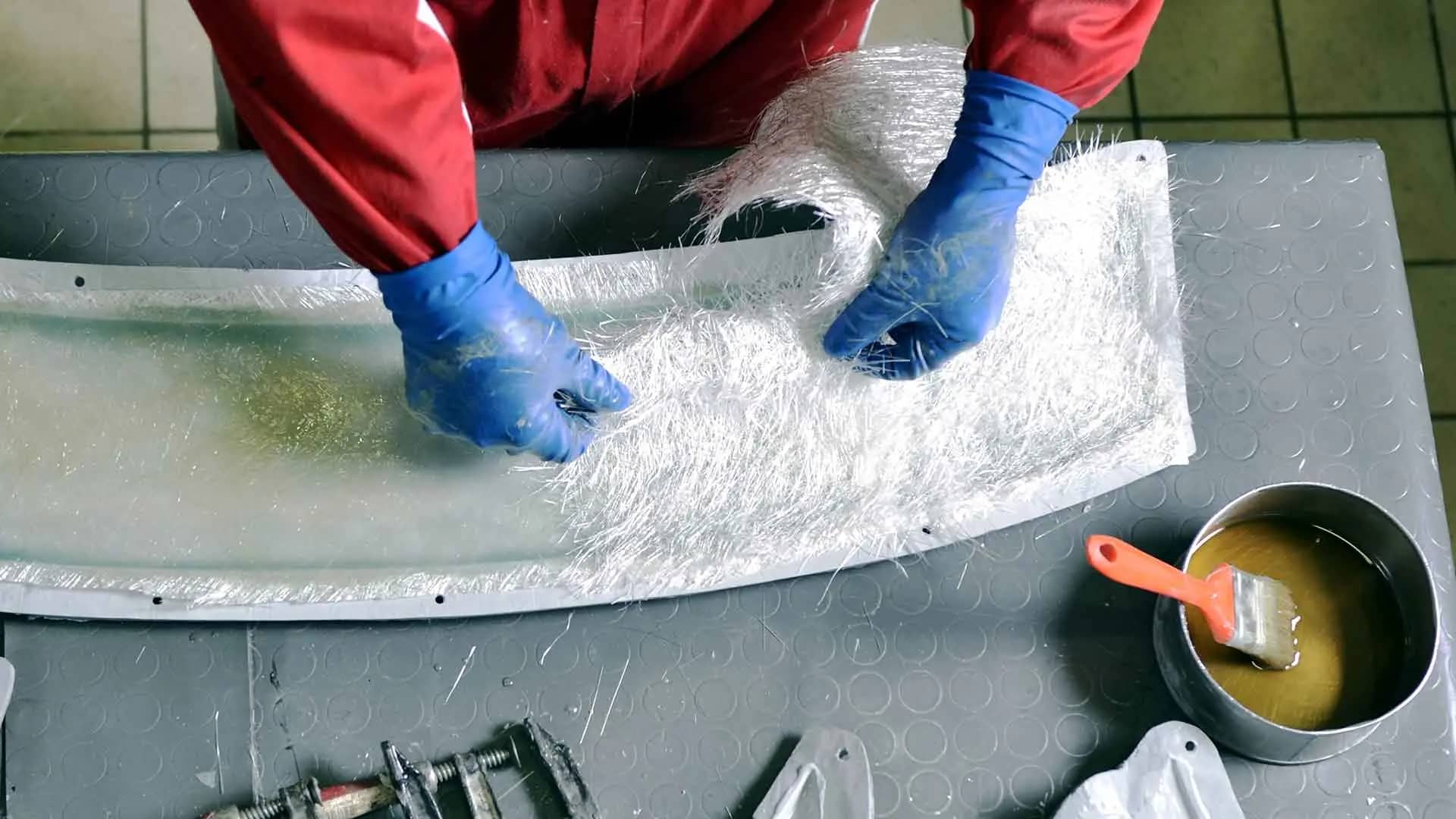

Masalah saturasi resin yang tidak mencukupi pada alas permukaan fiberglass dapat menyebabkan cacat proses curing, yang mengakibatkan penurunan kekuatan secara keseluruhan dan menimbulkan potensi risiko.

Solusi:

- Untuk Area yang Tidak Diawetkan: Jika resin belum mengeras, lanjutkan menambahkan resin dan gunakan roller untuk memadatkan dan mendorong gelembung menjauh, memastikan cakupan seluruhnya.

- Untuk Area Sembuh Sepenuhnya: Jika keset sudah benar-benar kering, ampelas area yang terbentuk gelembung, lalu oleskan resin ke area cacat tersebut untuk memastikan penetrasi.

- Untuk Area Setengah Sembuh: Anda dapat memilih metode 1 atau 2, atau Anda dapat memilih untuk menghapus seluruh area dan melaminasi ulang, tergantung pada kondisi lokasi tertentu.

Penting untuk dicatat bahwa jika saya mengajarkan cara menjenuhkan permukaan matras dengan benar, banyak pekerja fiberglass berpengalaman mungkin menganggapnya terlalu mendasar. Mereka sering percaya bahwa mengoleskan resin saja sudah cukup. Mentalitas ini dapat menyebabkan potensi cacat, dan dalam beberapa kasus, pekerja mungkin mempercepat proses dan menerapkan lapisan berikutnya sebelum waktunya, dan hal ini sangat tidak disarankan.

Catatan Tambahan tentang Aplikasi Surface Mat:

Pastikan Anda menggunakan resin yang cukup—idealnya, saturasi lebih dari 80% direkomendasikan. Oleskan resin menggunakan teknik kuas-dan-gulung, bukan sikat datar, karena ini membantu mencegah pembentukan kerutan dan gelombang.

Metil Etil Keton Peroksida (MEKP) adalah bahan pengawet yang biasa digunakan untuk resin poliester tak jenuh, dan memang memungkinkan untuk membeku dalam kondisi tertentu. Namun, kejadian ini jarang terjadi dan biasanya memerlukan dua kondisi khusus yang harus dipenuhi:

- Suhu lingkungan harus di bawah 0°C (32°F).

- Kandungan peroksida (khususnya jumlah hidrogen peroksida) dalam MEKP terlalu tinggi.

MEKP diproduksi melalui reaksi yang melibatkan aseton dan hidrogen peroksida dengan adanya asam sulfat. Banyak varian MEKP berkualitas rendah menunjukkan kadar air berkisar antara 15% hingga 21%, terutama karena alasan ekonomi. Karena titik beku hidrogen peroksida kira-kira -0,4°C, kandungan air yang tinggi dan suhu yang rendah dapat menyebabkan kemungkinan pembekuan atau penggumpalan.

Sebaliknya, MEKP yang digunakan untuk lapisan gel memiliki kualitas lebih tinggi, biasanya mengandung air kurang dari 1%. Hal ini memastikan tingkat lubang jarum yang lebih rendah dan peningkatan efisiensi pengawetan, sehingga sangat kecil kemungkinan terjadinya pembekuan atau penggumpalan.

Jika MEKP membeku atau menggumpal, tindakan terbaik adalah menempatkannya di lingkungan dengan suhu di atas 0°C, sehingga memungkinkannya mencair secara alami. Hindari menggunakan panas langsung atau menggunakannya dalam keadaan beku, karena dapat mempengaruhi kinerjanya.

Pemutihan dari resin vinil ester setelah terkena air terutama disebabkan oleh kurangnya proses curing pada lapisan permukaan karena waktu pasca-curing yang singkat.

Disarankan untuk membiarkan resin mengering selama 15 hari sebelum digunakan di lingkungan bersuhu sekitar 25°C. Untuk proyek perlindungan korosi yang dilakukan di musim dingin, disarankan untuk memperpanjang waktu pengeringan dengan tepat. Hanya ketika kekerasan barcol melebihi 30 barulah resin dapat dioperasikan.

Dalam kasus yang jarang terjadi, pemutihan mungkin disebabkan oleh faktor bawaan dari resin itu sendiri. Untungnya, setelah air menguap, bubuk putih apa pun di permukaan biasanya dapat dihilangkan, sehingga warna resin asli di bawahnya terlihat, sehingga hasil akhir tetap keras. Jenis pemutihan ini biasanya normal dan tidak mempengaruhi ketahanan kimia resin.

Meningkatkan proporsi bahan pengawet (MEKP) juga dapat membantu mengurangi terjadinya pemutihan ketika resin terkena air.

Bagaimana Jumlah Akselerator yang Ditambahkan ke Resin Tak Jenuh Mempengaruhi Kecepatan Pengeringan?

Bagi para profesional di industri fiberglass, resin tak jenuh biasanya dikategorikan menjadi dua jenis: resin yang mengandung akselerator dan yang tanpa akselerator.

- Resin dengan akselerator sering digunakan untuk pembuatan produk, seperti dalam pembuatan kulit terluar. Dimasukkannya akselerator menyederhanakan proses, memungkinkan pelanggan untuk fokus terutama pada dosis bahan pengawet yang tepat. Secara umum, resin ini menawarkan kinerja yang unggul karena pengurangan risiko terkait dengan waktu penyimpanan yang lebih singkat.

- Resin tak jenuh tanpa akselerator, seperti resin 191, biasanya digunakan untuk ketahanan terhadap korosi atau ketika jumlah aditif perlu ditentukan berdasarkan kondisi lingkungan tertentu. Tujuan dari menghilangkan akselerator adalah untuk menurunkan biaya per unit untuk klien.

Saat menguji akselerator, penting untuk memastikan dosis yang akurat. Apakah jumlah akselerator berdampak pada proses pengawetan jika kuantitas bahan pengawet tetap konstan?

Alasannya mirip dengan bahan pengawet: jumlah akselerator yang berlebihan akan mempercepat proses pengawetan, sedangkan jumlah yang tidak mencukupi dapat menyebabkan proses pengawetan tidak sempurna atau tidak merata, terutama bila bahan pengisi ditambahkan atau suhu rendah. Oleh karena itu, baik bahan pengawet maupun akselerator harus disesuaikan berdasarkan keadaan tertentu.

Aluminium hidroksida adalah bubuk pengisi inert dan tidak berbau yang dapat meningkatkan sifat secara signifikan resin tak jenuh ketika digunakan dalam produk pengecoran. Dapat ditambahkan dengan perbandingan hampir 200% dari berat resin; misalnya, 200 gram bahan pengisi dapat dimasukkan ke dalam 100 gram resin tak jenuh. Penambahan ini membantu meminimalkan penyusutan dan terutama meningkatkan stabilitas termal, yang menghasilkan produk cor yang lebih berat dan lebih besar. Namun, peningkatan kandungan bahan pengisi dapat menimbulkan tantangan seperti meningkatnya kesulitan dalam penuangan dan penurunan kualitas permukaan akhir.

Hal ini dimungkinkan untuk resin tak jenuh untuk akhirnya sembuh meskipun promotornya dilupakan, namun prosesnya akan jauh lebih lambat.

Seperti yang Anda duga, meskipun obat tersebut dapat menyembuhkan, kekuatan yang dihasilkan tidak akan mencukupi. Lupa menambahkan promotor, meskipun tidak umum, bisa saja terjadi. Misalnya, resin tak jenuh tertentu, seperti jenis 191, tidak dipromosikan dan tidak dapat diawetkan dengan baik tanpa penambahan promotor.

Setelah membentuk komponen fiberglass, tidak ada cacat yang terlihat, tetapi gelembung udara dapat muncul di lapisan gel setelah dipanaskan hingga 80°C, seperti yang ditunjukkan pada gambar.

Apakah karena ketahanan suhu lapisan gel yang tidak mencukupi atau faktor lainnya?

Secara intuitif, keberadaan gelembung udara di lapisan lapisan gel mungkin tidak terlihat pada suhu kamar, namun dapat terlihat jelas pada kondisi pemanasan.

Metode sederhana untuk menyelidiki masalah ini adalah dengan memeriksa area lapisan gel tempat terbentuknya gelembung. Carilah sisa-sisa fiberglass.

Jika tidak ada bekas fiberglass, gelembung tersebut kemungkinan besar disebabkan oleh masalah seperti kadar air yang tinggi dalam semprotan atau pengeras yang menyebabkan udara terperangkap. Jika terdapat cetakan fiberglass, gelembung mungkin berasal dari pengaplikasian roller yang tidak hati-hati atau cakupan lapisan gel yang tidak memadai, yang menunjukkan perlunya mengaplikasikan lapisan resin setelah lapisan gel.

Tentu saja, faktor-faktor seperti lapisan gel yang terlalu tipis dan ketahanan terhadap suhu rendah juga dapat menyebabkan gelembung, namun suhu 80°C seharusnya aman untuk lapisan gel standar, sehingga faktor ini kemungkinan besar dapat dikesampingkan jika gelembung terjadi secara lokal.

Estetika sangat penting bagi pelanggan, karena kesan pertama produk fiberglass Anda berasal dari tampilan lapisan gelnya. Oleh karena itu, mematuhi prosedur yang benar sangatlah penting.

Resin cetakan tanpa penyusutan biasanya mengandung bahan pengisi tingkat tinggi, khususnya aditif penyusutan rendah. Bahan aditif ini umumnya lebih hemat biaya dibandingkan bahan pengisi berbahan dasar pelarut.

Kehadiran bahan pengisi dapat menyebabkan viskositas yang lebih tinggi, yang dapat mempengaruhi kemampuan resin untuk membasahi dan menembus dengan baik. Oleh karena itu, penting untuk mengaduk resin secara menyeluruh dan menggulungnya dengan hati-hati sebelum digunakan.

Beberapa orang mungkin bertanya-tanya apakah mereka dapat menambahkan bahan pengisi inert ke resin itu sendiri untuk mengurangi penyusutan. Meskipun hal ini mungkin terjadi, penting untuk mempertimbangkan viskositas resin cetakan dan bagaimana bahan pengisi yang ditambahkan dapat mempengaruhi kinerjanya.

Kesimpulannya, upaya yang dilakukan oleh produsen untuk mencapai hasil nihil penyusutan dari pengujian dan perbandingan yang ekstensif. Menyesuaikan sendiri formulasinya mungkin tidak menghasilkan efektivitas yang sama.

Pertama, penting untuk membedakan apakah lapisan gel yang disemprotkan adalah lapisan gel epoksi atau poliester lapisan gel.

Dalam industri fiberglass, lapisan gel poliester adalah yang paling umum digunakan, mencakup lapisan gel cetakan vinil ester, lapisan gel produk standar, dan berbagai jenis kinerja, termasuk lapisan gel yang mudah diampelas dan lapisan gel yang dikeringkan dengan udara.

Jadi, bagaimana cara memilih antara stirena dan aseton?

Untuk pelapis gel epoksi, aseton adalah pilihan yang paling cocok karena sifat pengencerannya yang sangat baik, sehingga dapat membantu menghemat biaya.

Namun, fokus diskusi ini adalah pada pengenceran lapisan gel poliester. Aseton dan stirena dapat digunakan untuk pengenceran, namun stirena lebih disukai. Hal ini karena stirena merupakan pelarut utama pada lapisan gel dan dapat ikut serta dalam reaksi ikatan silang, sedangkan aseton tidak. Selain itu, aseton dapat menimbulkan gelembung karena volatilitasnya.

Ada potensi risiko yang perlu dipertimbangkan. Sebagian besar bengkel fiberglass biasanya menyediakan aseton untuk membersihkan peralatan resin, tetapi jarang menyediakan stirena. Akibatnya, banyak orang menggunakan aseton untuk mengencerkan lapisan gel, meskipun itu bukan pilihan ideal.

Ketika mantel gel diformulasikan untuk diaplikasikan dengan semprotan tanpa bahan tambahan apa pun, penting untuk mempertimbangkan bahwa masalahnya mungkin terletak pada penggunaan ukuran nosel pistol semprot yang salah daripada mencari pengencer. Segala bentuk pengenceran dapat mengubah formulasi asli, sehingga menghasilkan kinerja yang kurang optimal.

Jika pengenceran diperlukan karena keadaan tertentu, disarankan untuk menggunakan stirena kurang dari 5% sebagai pengencer, bukan aseton.

Terlepas dari penyebab menempelnya cetakan, langkah pertama adalah melepaskan bagian yang terikat dengan hati-hati sambil meminimalkan kerusakan pada cetakan. Bagaimanapun, cetakan fiberglass mewakili investasi yang signifikan.

Pertama, konfirmasikan apakah ini adalah penggunaan pertama agen rilis dan periksa apakah ada masalah sebelumnya. Sebagian besar masalah pelepasan jamur timbul karena penggunaan bahan pelepas yang tidak kompatibel tanpa melakukan uji pelepasan yang tepat.

Lakukan uji pita pada area cetakan yang menempel untuk menentukan apakah perekatan tersebut disebabkan oleh penggunaan bahan pelepas yang tidak tepat, terutama pada area yang sulit dijangkau. Kemudian, nilai apakah masalahnya hanya terjadi di wilayah tertentu atau apakah masalahnya terus-menerus pada satu jamur tertentu.

Jika Anda memastikan bahwa pengaplikasian zat pelepas sudah benar dan tidak ada masalah berarti yang terjadi sebelumnya, mungkin saja area yang terkena dampak memerlukan pengaplikasian zat pelepas lebih sering, seperti bagian tepi atau area aus lainnya.

Terjadinya adhesi pada cetakan fiberglass mungkin berhubungan dengan keausan, pemotongan tepi, atau sudut pembongkaran. Kuncinya adalah memilih agen pelepasliaran yang tepat; agen pelepas yang tidak kompatibel dapat bekerja untuk demolding tetapi mungkin tidak memberikan hasil yang optimal.