Знания База

Ознакомьтесь с общими вопросами о полиэфирной смоле

Во время SMC/BMC В процессе компрессионного формования необходимо контролировать три ключевых фактора: температура формования, давление формования и время формования.

1. Контроль температуры формования

Под температурой формования понимается температура пресс-формы в процессе компрессионного формования. Этот параметр определяет условия теплопередачи от формы к материалу в полости, что существенно влияет на процессы плавления, течения и отверждения материала.

Изменения температуры в процессе формования SMC/BMC имеют сложный характер. Поскольку пластмассы являются плохими проводниками тепла, на ранних стадиях формования существует значительная разница температур между сердцевиной и краями материала. Это приводит к тому, что реакции отверждения и сшивания начинаются в разное время во внутреннем и внешнем слоях материала.

Внешний слой материала, который получает тепло раньше, затвердевает первым и образует твердую оболочку. Когда внутренний слой затвердевает позже и сжимается, на него воздействует затвердевшая внешняя оболочка, вызывая остаточные сжимающие напряжения на поверхности и остаточные растягивающие напряжения во внутреннем слое. Эти остаточные напряжения могут привести к короблению, растрескиванию и снижению прочности изделия. Поэтому минимизация разницы температур внутри материала и устранение неравномерного отверждения очень важны для производства высококачественных изделий.

Температура формования материалов SMC/BMC зависит от пиковой экзотермической температуры и скорости отверждения системы отверждения. Обычно она устанавливается немного ниже пиковой температуры, как правило, между 135-170°Cи определяется опытным путем.

- Быстроотверждаемые системы: Используйте нижнюю границу температурного диапазона.

- Системы медленного отверждения: Используйте более высокий конец температурного диапазона.

- Тонкостенные изделия: Используйте верхний предел температурного диапазона.

- Толстостенные изделия: Используйте нижний предел температурного диапазона.

Однако для тонкостенных изделий со значительной глубиной может потребоваться более низкая температура в пределах данного диапазона, чтобы предотвратить затвердевание материала во время течения.

Соответствующее повышение температуры формования без ущерба для прочности изделия и других показателей может сократить цикл формования и повысить качество продукции. С другой стороны, слишком низкая температура приводит к высокой вязкости и плохой текучести расплавленного материала, неполному сшиванию, снижению прочности изделия, тусклому внешнему виду, а также к таким проблемам, как прилипание и деформация при распалубке.

2. Контроль давления формовки

Давление формовки, обычно выражаемое как интенсивность давления формования (МПа)это отношение общего усилия, прилагаемого гидравлическим прессом, к площади пресс-формы в направлении прессования.

Цель давления формования в процессе компрессионного формования заключается в том, чтобы:

- Обеспечьте плотное закрытие формы.

- Уплотните материал.

- Способствуют течению расплава и уравновешивают давление низкомолекулярных летучих веществ в полости.

Материалы с высокой сжимаемостью требуют больше энергии для уплотнения, а значит, требуют более высокого давления формования. Например:

- Сыпучие формовочные смеси (НФС): Требуют более высокого давления по сравнению с листовые формовочные смеси (SMC).

- Сложные формы или большие, тонкостенные или глубокие изделия: Требуют более высокого давления для преодоления большего сопротивления потоку.

Высокая температура формования ускоряет реакцию сшивания, увеличивая вязкость расплавленного материала, что требует более высокого давления формования для обеспечения заполнения полости.

Хотя высокое давление при формовании может увеличить плотность изделия, уменьшить усадку и устранить такие дефекты, как вздутие или воздушные карманы, чрезмерное давление может привести к их появлению:

- Сокращение срока службы пресс-формы.

- Повышение энергопотребления гидравлического пресса.

- Вызывают остаточные напряжения в изделии.

Чтобы избежать чрезмерно высокого давления формования при переработке термореактивных пластмасс, часто используются такие методы, как предварительное сжатие, предварительный нагрев и умеренное повышение температуры формования. Однако неправильные условия предварительного нагрева (например, чрезмерно высокая температура или время предварительного нагрева) могут частично отвердить материал, снизив его текучесть и, в конечном счете, потребовав еще более высокого давления формования.

3. Контроль времени формовки

Время формовки, также называемое Время выдержки при компрессионном формованииотносится к времени, в течение которого материал находится под воздействием тепла и давления внутри формы, с момента полного закрытия формы (или после окончательного удаления воздуха) до момента открытия формы.

Основная функция времени формования заключается в обеспечении достаточного отверждения материала для формирования изделия, которое соответствует полости формы.

Отверждение - это процесс формирования сетевой структуры в термореактивных пластмассах. С химической точки зрения отверждение - это продолжение реакции сшивания. Однако в производстве "полное отверждение" означает, что реакция сшивания достигла подходящего уровня, при котором физические, механические и другие свойства продукта соответствуют требуемым стандартам.

- Недостаточное отверждение (недостаточное отверждение): Реакция неполная, что приводит к плохим механическим характеристикам, тусклому внешнему виду, короблению или деформации после распалубки.

- Чрезмерная полимеризация (чрезмерная полимеризация): Длительное время формования приводит к чрезмерному сшиванию, повышенной усадке, внутренним напряжениям между смолой и наполнителями, снижению качества поверхности (например, потемнению, образованию пузырьков) и даже растрескиванию.

К факторам, влияющим на время формования, относятся скорость отверждения материала, форма и толщина стенок изделия, конструкция формы, температура и давление формования, а также наличие предварительного сжатия, предварительного нагрева или выпуска воздуха. Среди этих факторов, температура формования, толщина стенок изделия и условия предварительного нагрева оказывают наиболее значительное влияние.

- Правильный предварительный нагрев: Ускоряет нагрев материала и заполнение полости, сокращая время формовки.

- Более высокие температуры формования: Сокращение времени формовки.

- Более толстые стенки изделия: Требует более длительного времени формования.

Если температура и давление формования фиксированы, время формования становится критическим фактором, определяющим характеристики изделия. Хорошо контролируемое время формования обеспечивает оптимальное отверждение, уменьшает количество дефектов и улучшает такие свойства, как термостойкость, прочность и электроизоляция. Однако превышение времени формования снижает производительность, увеличивает потребление энергии и может привести к появлению дефектов, как описано выше.

Стеклопластиковые яхты могут возникнуть различные проблемы, включая трещины в структурных соединениях, протечки в отверстиях, образование пузырей или черных пятен на поверхности палубы, волдыри на нескользящих участках, протечки днища, царапины и изменение цвета поверхностного гелькоута. Эти проблемы могут возникнуть в результате производственного брака или неправильной эксплуатации, что приводит к аномальным условиям в стеклопластике.

Общие проблемы и решения

- Изменение цвета, пузыри и черные пятна на поверхности гелькоута:

- Причины: Изменения в соотношении отвердителя при ремонте или цветовые различия в партиях могут привести к обесцвечиванию. Задержанные микропузырьки и пыль при нанесении слоев могут вызвать образование пузырьков на поверхности или черных пятен.

- Решения:

- Для устранения цветовых различий сошлифуйте слой гелькоута и заново нанесите подходящий гелькоут, затем отшлифуйте мокрым способом до #1000 и отполируйте.

- При появлении пузырей/черных пятен удалите поврежденные участки, повторно нанесите подходящий гелькоут и завершите шлифовку и полировку.

- Для устранения более глубоких пузырей выкопайте участок, заполните его измельченным матом и смолой, отвердите, затем снова нанесите гель-лак и отполируйте.

- Трещины на стыке корпуса и палубы:

- Причины: Ударные столкновения обычно вызывают трещины на стыке каноэ.

- Решения:

- При незначительных ударах снимите рейку и отремонтируйте стекловолокно с помощью структурного клея и болтов, а затем укрепите.

- При сильных ударах обратитесь к дилеру для профессионального ремонта.

- Трещины на гелькоуте между деталями из стекловолокна:

- Причины: Трещины часто возникают в местах соприкосновения стекловолоконных деталей с палубой из-за износа с течением времени.

- Решения: Удалите излишний гелькоут и укрепите его с помощью мата и смолы, затем снова нанесите подходящий гелькоут и отполируйте.

- Скопление воды на поверхности палубы:

- Причины: Плохой водоотвод с нескользящих или тиковых палуб может привести к локальному скоплению воды.

- Решения:

- При локальном скоплении воды добавьте дренажные отверстия.

- На больших площадях измените поверхность для лучшего дренажа.

- Пузырение нескользящих плит и трещины на стыке стен:

- Причины: Пузырение возникает при длительном использовании; растрескивание часто является результатом некачественной установки.

- Решения:

- Удалите и замените пузырившиеся нескользящие плиты, следя за тем, чтобы рисунок совпадал.

- В случае трещин на стыках выдолбите место и отремонтируйте его соответствующим образом.

- Протечки через большие оконные проемы:

- Причины: Деформация в результате ударов или некачественной установки приводит к утечкам.

- Решения:

- Замените деформированные окна на новые, подходящие по размеру.

- Для устранения общих протечек снимите деревянную отделку, заново заклейте и установите на место.

- Протечки в отверстиях иллюминаторов:

- Причины: Часто из-за некачественной установки.

- Решения: Снимите деревянную отделку, заново заклейте и установите на место.

- Протечки в отверстиях для установки оборудования:

- Причины: Утечки часто возникают в отверстиях различных установок, таких как двигатели или водопроводные системы.

- Решения: Эти работы требуют профессиональных знаний; для правильного ремонта обратитесь к дилерам.

- Протечки в отверстиях анкерного оборудования:

- Причины: Некачественная установка может привести к серьезным утечкам, влияющим на работу анкерного механизма.

- Решения:

- Установите на место анкерное оборудование с надлежащими уплотнениями.

- Проверьте дренажные системы, чтобы обеспечить надлежащий уклон.

- Незначительные протечки на поверхности корпуса:

- Причины: Плохая конструкция днища корпуса со временем может привести к протечкам, что приведет к увеличению веса лодки и снижению скорости.

- Решения: Поднимите яхту для тщательного осмотра ниже ватерлинии.

- Протечки в отверстиях корпуса:

- Причины: Многочисленные входы и выходы ниже ватерлинии рискуют стать причиной протечек из-за некачественного монтажа.

- Решения: Проведите тщательный осмотр корпуса ниже ватерлинии.

- Царапины и трещины от случайных столкновений:

- Решения:

- Для устранения мелких царапин удалите гелькоут, заполните шпаклевкой, нанесите гелькоут и отполируйте.

- Если царапины затронули стекловолокно, удалите гелькоут, используйте измельченный мат и смолу для заполнения углублений, отвердите и завершите нанесение гелькоута и полировку.

- При значительных трещинах, образовавшихся в результате столкновений, обратитесь к профессионалам, так как безопасность может быть поставлена под угрозу.

Обычно, когда клиенты спрашивают у продавцов о сроке годности стекловолокна, им отвечают, что у него нет срока годности и его можно хранить неограниченное количество времени. Однако при этом упускается из виду важнейший фактор: влага может негативно влиять на стекловолокно, снижая прочность получаемых изделий из него.

Воздействие воды на стекловолокно

Вода воздействует на стекловолокно двумя основными способами:

- Адсорбция: Стекловолокно имеет большую удельную поверхность, а значит, может поглощать больше воды, чем обычное стекло. Такая адсорбция воды на поверхности может снизить электроизоляционные свойства волокон. Кроме того, водяная пленка на поверхности ослабляет связь между волокнами и смолой, что в конечном итоге влияет на прочность стекловолокна и может привести к неполному отверждению.

- Растворение: Вода может растворять оксиды щелочных металлов, содержащиеся в стекловолокне, что снижает прочность волокон. Поэтому стекловолокно и изделия из него, используемые в условиях повышенной влажности, рекомендуется просушивать перед применением.

Гигроскопичность стекловолокна

Гигроскопичность относится к способности волокон поглощать влагу. По сравнению с другими волокнами, стекловолокно обладает относительно низкой гигроскопичностью, на что в первую очередь влияет неравномерная адсорбция влаги в поверхностных трещинах. По сравнению с органическими волокнами стекловолокно обладает гораздо меньшей влагопоглощаемостью. Чем выше влажность воздуха, тем больше воды оно поглощает. Стекловолокно, не содержащее щелочей, обладает наименьшим влагопоглощением, в то время как стекловолокно, содержащее щелочи, впитывает больше. Стекловолокнистые ткани склонны поглощать влагу больше, чем само волокно, а на влагопоглощение стекловолокнистой ткани влияет ее структура плетения.

В волокнеВ стеклообрабатывающей промышленности постоянно возникает проблема усадки и деформации. Что вызывает это явление? Существует два основных механизма, ответственных за усадку: усадка при отверждении и усадка при охлаждении.

Отверждение усадки

Усадка при отверждении происходит в два этапа: в процессе отверждения (до распалубки) и после отверждения (после распалубки).

- Определение усадки при отверждении: Это относится к изменению объема смолы в процессе отверждения. Усадка при отверждении неизбежна, и предпочтительно, чтобы она происходила до распалубки детали.

- Усадка после отверждения: После распалубки продолжается дополнительное отверждение, приводящее к дальнейшей усадке, которая может вызвать дефекты внешнего вида на поверхности формы. Это часто называют "послеотверждением", но на самом деле деформация возникает в результате дополнительной усадки на этапе после отверждения.

Для смягчения этих проблем наиболее эффективным подходом является выбор подходящих малоусадочных смол.

Обычное правило для полиэстера, отверждаемого при комнатной температуре, гласит, что на каждые 25% стекловолоконной арматуры по весу усадка составляет примерно 1/32 дюйма (1,975px) на линейный фут. По сравнению со смолами, армированными волокном, гелевые покрытия имеют тенденцию к большей усадке, что приводит к большему короблению поверхности гелевого покрытия. По этой причине все большие плоские участки должны быть слегка выпуклыми, чтобы предотвратить появление вмятин в обратном направлении. Небольшие панели могут иметь выпуклость около 1/4 дюйма (15,875px) на линейный фут.

Охлаждающая усадка

Усадка при охлаждении происходит по мере охлаждения слоев при температуре, свободной от напряжения, в результате термического сжатия, которое связано с температурой, при которой смола затвердевает. Чем больше разница температур между температурой без напряжения и комнатной температурой, тем больше будет усадка при охлаждении.

Чтобы контролировать усадку при охлаждении, необходимо постараться снизить экзотермическую температуру во время отверждения слоя. Полное отверждение смолы помогает свести к минимуму усадку после отверждения, что может потребовать повышения температуры. Снижение экзотермической температуры и избегание высоких температур также может уменьшить усадку при охлаждении. Таким образом, оптимальный план отверждения в значительной степени зависит от экзотермической температуры слоя и массы поверхности смолы.

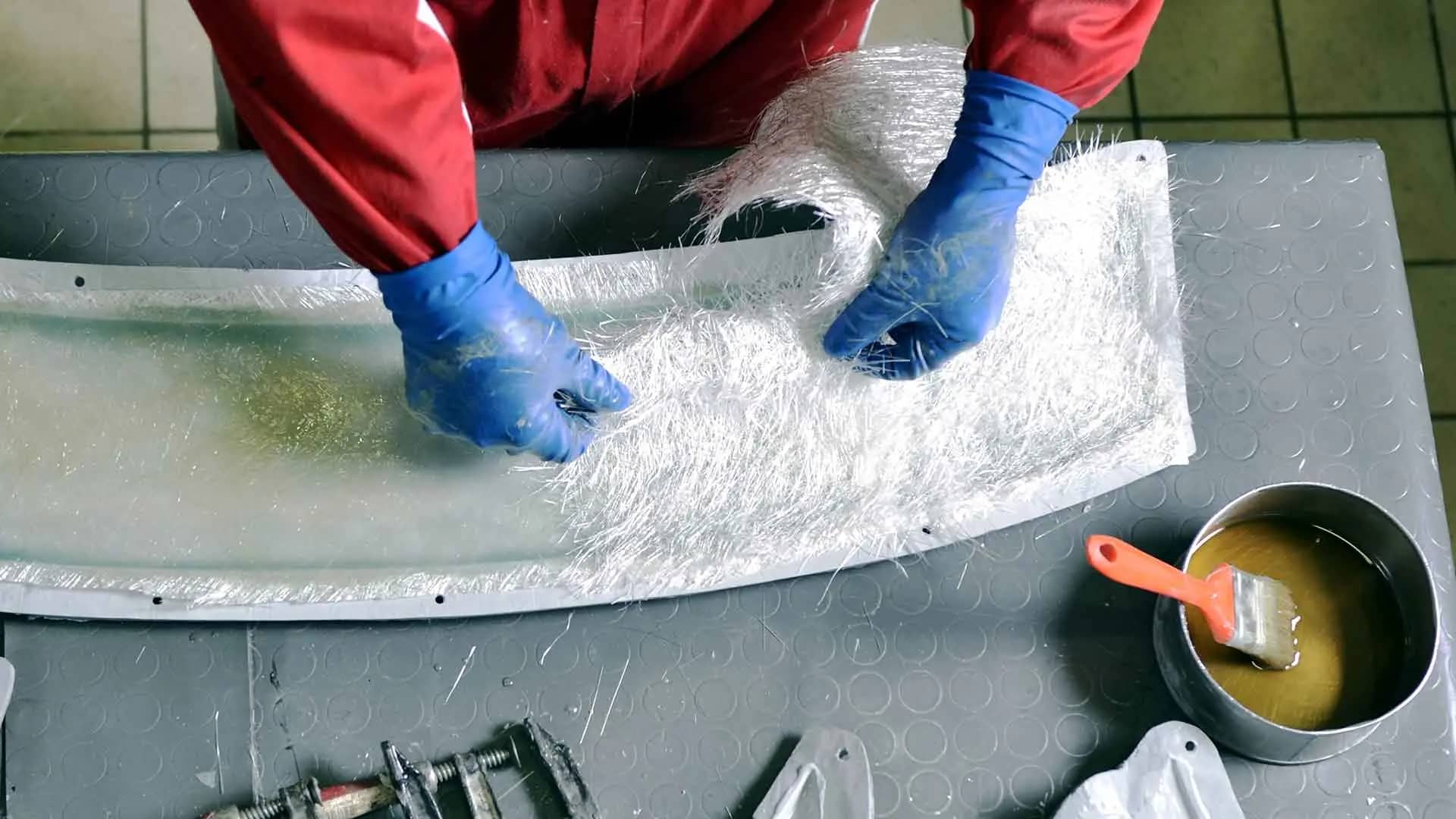

Недостаточное насыщение смолой стекловолокна может привести к дефектам полимеризации, что влечет за собой снижение общей прочности и создает потенциальные риски.

Решения:

- Для незатвердевших участков: Если смола еще не отвердела, продолжайте добавлять смолу и используйте валик для уплотнения и выталкивания пузырьков, обеспечивая полное покрытие.

- Для полностью затвердевших участков: Если маты полностью отвердели, отшлифуйте места, где образовались пузыри, а затем нанесите смолу на эти дефектные участки, чтобы обеспечить проникновение.

- Для полузатвердевших участков: Вы можете выбрать метод 1 или 2, или же удалить весь участок и заново покрыть ламинатом, в зависимости от конкретных условий на объекте.

Важно отметить, что если я буду учить, как правильно пропитывать поверхностный мат, многие опытные стеклопластиковщики могут отвергнуть это как слишком элементарное занятие. Они часто считают, что достаточно просто нанести смолу. Такой менталитет может привести к потенциальным дефектам, а в некоторых случаях работники могут поторопиться и нанести последующие слои преждевременно, что категорически не рекомендуется.

Дополнительные указания по нанесению матов на поверхность:

Убедитесь, что вы используете достаточное количество смолы - рекомендуется насыщенность более 80%. Наносите смолу кистью и валиком, а не плоской кистью - это поможет избежать образования морщин и волн.

Перекись метилэтилкетона (MEKP) - это отвердитель, обычно используемый для ненасыщенных полиэфирных смол, и при определенных условиях он действительно может замерзнуть. Однако такое случается редко и обычно требует соблюдения двух особых условий:

- Температура окружающей среды должна быть ниже 0°C (32°F).

- Содержание перекиси (в частности, количество перекиси водорода) в MEKP чрезмерно высокое.

MEKP производится путем реакции с участием ацетона и перекиси водорода в присутствии серной кислоты. Многие низкокачественные варианты MEKP имеют содержание воды от 15% до 21%, в основном по экономическим причинам. Поскольку точка замерзания перекиси водорода составляет примерно -0,4°C, высокое содержание воды в сочетании с низкими температурами может привести к замерзанию или комкованию.

В отличие от этого, MEKP, используемый для гель-лаков, отличается более высоким качеством и, как правило, содержит менее 1% воды. Это обеспечивает более низкую скорость образования отверстий и более высокую эффективность отверждения, что делает застывание или комкование крайне маловероятным.

Если MEKP замерз или слипся, лучше всего поместить его в помещение с температурой выше 0°C, чтобы он оттаял естественным образом. Не применяйте прямое тепло и не используйте его в замороженном состоянии, так как это может повлиять на его характеристики.

Отбеливание винилово-эфирная смола при контакте с водой обусловлено, прежде всего, недостаточным отверждением поверхностного слоя из-за короткого времени после отверждения.

Рекомендуется дать смоле отвердеть в течение 15 дней, прежде чем использовать ее в условиях окружающей среды при температуре около 25°C. Для проектов по защите от коррозии, выполняемых в зимнее время, рекомендуется соответствующим образом увеличить время высыхания. Только когда твердость по Барколу превысит 30, смолу можно вводить в эксплуатацию.

В редких случаях отбеливание может быть обусловлено факторами, присущими самой смоле. К счастью, после испарения воды любой белый порошок на поверхности обычно можно стереть, обнаружив под ним исходный цвет смолы, сохраняющий твердость покрытия. Такой тип отбеливания обычно является нормальным и не влияет на химическую стойкость смолы.

Увеличение доли отверждающего агента (MEKP) также может помочь смягчить проявления отбеливания при контакте смолы с водой.

Для специалистов в области производства стекловолокна ненасыщенные смолы обычно делятся на два типа: содержащие и не содержащие ускорители.

- Смолы с ускорителями часто используются для производства изделий, например, для создания внешних оболочек. Включение ускорителя упрощает процесс, позволяя клиентам сосредоточиться на правильной дозировке отверждающего агента. Как правило, такие смолы обладают более высокими эксплуатационными характеристиками благодаря снижению риска, связанного с сокращением времени хранения.

- Ненасыщенные смолы без ускорителей, такие как смола 191, обычно используются для обеспечения коррозионной стойкости или в тех случаях, когда количество добавок необходимо определять в зависимости от конкретных условий окружающей среды. Цель отказа от ускорителей - снизить стоимость единицы продукции для клиентов.

При тестировании ускорителей важно обеспечить точную дозировку. Влияет ли количество ускорителя на процесс отверждения, если количество отвердителя остается неизменным?

Причина аналогична той, что и для отвердителей: избыточное количество ускорителя ускорит отверждение, а недостаточное может привести к неполному или неравномерному отверждению, особенно при добавлении наполнителей или низких температурах. Поэтому и отвердители, и ускорители необходимо регулировать в зависимости от конкретных условий.

Гидроксид алюминия - это инертный порошок-наполнитель без запаха, который может значительно улучшить свойства ненасыщенные смолы при использовании в литьевых изделиях. Он может быть добавлен в соотношении почти 200% от веса смолы; например, 200 граммов наполнителя можно включить в 100 граммов ненасыщенной смолы. Такая добавка позволяет минимизировать усадку и значительно улучшить термостабильность, что приводит к получению более тяжелых и объемных литых изделий. Однако увеличение содержания наполнителя может привести к таким проблемам, как затруднение заливки и снижение качества поверхности.

Это возможно для ненасыщенная смола в конечном итоге затвердеет, даже если забыть о промоторе, но процесс будет идти значительно медленнее.

Как и следовало ожидать, даже если он затвердеет, полученная прочность будет недостаточной. Забыть добавить промотор хотя и не часто, но все же можно. Например, некоторые ненасыщенные смолы, такие как смола типа 191, не имеют промотора и не могут отверждаться должным образом без добавления промотора.

После формования деталей из стекловолокна дефекты могут быть не видны, но после нагрева до 80°C в гелевом покрытии могут появиться пузырьки воздуха, как показано на рисунке.

Это связано с недостаточной термостойкостью гелевого покрытия или другими факторами?

Интуитивно понятно, что наличие пузырьков воздуха в слое гелевого покрытия может быть незаметно при комнатной температуре, но они могут стать очевидными при нагревании.

Простой метод исследования этой проблемы - осмотреть участок гелевого покрытия, где образовались пузырьки. Ищите следы стекловолокна.

Если следов стекловолокна нет, то пузырьки, скорее всего, вызваны такими проблемами, как высокая влажность спрея или отвердителя, что приводит к образованию воздушных пробок. Если есть отпечатки стекловолокна, пузырьки могут возникнуть из-за небрежного нанесения валика или недостаточного покрытия гель-лаком, что подчеркивает необходимость нанесения слоя смолы после гель-лака.

Конечно, такие факторы, как слишком тонкое гелевое покрытие и низкая термостойкость, также могут вызывать образование пузырей, но 80°C должно быть безопасным для стандартных гелевых покрытий, поэтому этот фактор можно исключить, если пузыри локализованы.

Эстетика имеет большое значение для клиентов, поскольку первое впечатление о вашем изделии из стекловолокна складывается по внешнему виду гелевого покрытия. Поэтому соблюдение надлежащих процедур имеет решающее значение.

Смола для пресс-форм с нулевой усадкой обычно содержит большое количество наполнителей, в частности, добавок с низкой усадкой. Эти добавки обычно более экономичны по сравнению с наполнителями на основе растворителей.

Присутствие наполнителей может привести к повышению вязкости, что может повлиять на способность смолы смачиваться и проникать в материал. Поэтому перед использованием смолу необходимо тщательно перемешать и тщательно раскатать.

Некоторые задаются вопросом, можно ли добавить инертные наполнители в смолу для уменьшения усадки. Хотя это возможно, очень важно учитывать вязкость смолы для пресс-форм и то, как добавленные наполнители могут повлиять на ее характеристики.

В заключение следует отметить, что усилия, прилагаемые производителями для достижения нулевой усадки, являются результатом обширных испытаний и сравнений. Самостоятельная корректировка рецептуры может не дать такого эффекта.

Во-первых, необходимо определить, является ли наносимое гелевое покрытие эпоксидным или полиэфирным. гелевое покрытие.

В стеклопластиковой промышленности чаще всего используется полиэфирное гелевое покрытие, включающее в себя гелевые покрытия на основе винилового эфира, стандартные гелевые покрытия, а также различные виды гелевых покрытий, включая гелевые покрытия с легкой шлифовкой и воздушно-сухие гелевые покрытия.

Как же выбрать между стиролом и ацетоном?

Для эпоксидных гель-лаков наиболее подходящим вариантом является ацетон благодаря его отличным разбавляющим свойствам, что позволяет экономить средства.

Однако в данном случае речь пойдет о разбавлении полиэфирных гель-лаков. Для разбавления можно использовать как ацетон, так и стирол, но стирол предпочтительнее. Это связано с тем, что стирол является основным растворителем в гелевом покрытии и может участвовать в реакции сшивания, а ацетон - нет. Кроме того, ацетон может образовывать пузырьки из-за своей летучести.

Следует учитывать потенциальный риск. В большинстве мастерских по изготовлению стеклопластиков обычно имеется ацетон для очистки инструментов от смолы, но редко кто держит под рукой стирол. В результате многие прибегают к использованию ацетона для разбавления гель-лаков, хотя это не самый лучший вариант.

В то время как гелевые покрытия если они предназначены для нанесения распылением без каких-либо добавок, необходимо учитывать, что проблема может заключаться не в разбавителе, а в неправильном выборе размера сопла краскопульта. Любая форма разбавления может изменить первоначальный состав, что приведет к менее оптимальным характеристикам.

Если в силу обстоятельств необходимо разбавление, рекомендуется использовать в качестве разбавителя стирол менее 5%, а не ацетон.

Независимо от причины адгезии в пресс-форме, первым шагом будет аккуратное отсоединение склеенных деталей при минимальном повреждении пресс-формы. В конце концов, стеклопластиковые формы представляют собой значительные инвестиции.

Прежде всего, убедитесь, что это первое использование разделительного агента, и проверьте, не было ли ранее проблем. Большинство проблем с высвобождением формы возникает из-за использования несовместимых разделительных агентов без проведения надлежащих испытаний на высвобождение.

Проведите тест с лентой на тех участках формы, которые слиплись, чтобы определить, не вызвана ли адгезия неправильным нанесением разделительного средства, особенно в труднодоступных местах. Затем оцените, локализована ли проблема в конкретном регионе или это постоянная проблема с одной конкретной формой.

Если вы убедитесь, что разделительное средство было нанесено правильно и ранее не возникало никаких серьезных проблем, возможно, просто необходимо чаще наносить разделительное средство на пораженные участки, например, на края или другие изношенные места.

Возникновение адгезии в стеклопластиковых формах может быть связано с износом, срезанием кромок или углами распалубки. Главное - правильно выбрать разделительный агент; несовместимый разделительный агент может работать для распалубки, но не обеспечивать оптимальных результатов.